中车青岛四方机车车辆股份有限公司 山东省青岛市 266000

摘要:Al-Zn-Mg-Cu(7×××)系高强铝合金具有高的比强度、比刚度和良好的耐腐蚀性能,广泛应用于航空航天、船舶制造和轨道交通等领域。由于焊接已成为铝合金板材加工制造中的必要工艺,因此,大多数研究人员已开展了大量的铝合金焊接工艺的研究。例如研究发现熔化焊接技术焊接高强铝合金时容易产生气孔、裂纹、夹杂等凝固组织缺陷,尤其是在焊接厚板时存在多道次焊接、层间未熔合、热影响区(Heat affected zone, HAZ)大等问题,导致接头强度低,甚至无法有效焊接。

关键词:Al-Zn-Mg-Cu铝合金;搅拌摩擦

1 试验材料与方法

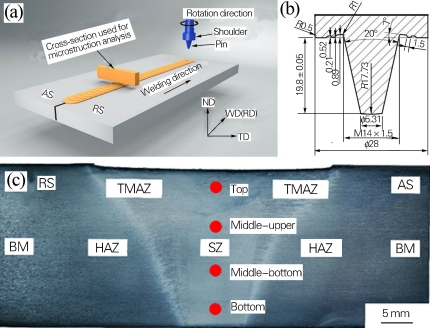

试验材料为20 mm厚Al-Zn-Mg-Cu铝合金板材,其化学成分见表1。FSW试验在FSW-LM-BM16焊机上进行,焊接示意图如图1(a)所示。焊接搅拌头材质为GH4169钢,采用带凹槽的轴肩,轴肩直径为ϕ28 mm。带螺纹的圆锥台状搅拌针根部直径为ϕ14 mm, 顶部直径为ϕ5.3 mm, 针长为19.8 mm, 转速为400 r/min, 焊速为70 mm/min, 轴肩下压量为0.2 mm, 倾角为2.5°(见图1(b))。按照图1(a)所示切取接头微观组织分析样品其截面宏观形貌和微观分析位置如图1(c)所示。采用K型热电偶对焊接过程前进侧(Advancing side, AS)和后退侧(Retreating side, RS)温度进行实时测量,热电偶精度为±1 ℃,分辨率为0.1 ℃。图2为沿板材厚度方向的测温点分布。测温点距焊缝中心10 mm, 距离板材表面分别为2、7、12和17 mm。

采用电子背散射衍射技术(EBSD, Oxford Nordlys Nano)统计晶粒尺寸、高低角度晶界和晶粒取向特征。制取EBSD试样需经过打磨、机械抛光与电解抛光等步骤;抛光液为90 mL无水乙醇和10 mL高氯酸,电压为12 V,温度为-25 ℃,电解时间为120 s; EBSD测试电压为20 kV,工作距离为13.5 mm, 扫描步长为0.8 μm。采用透射电镜(TEM, Talos F200X)观察析出相的分布特征。TEM试样采用电解双喷制备,电解液为30%HNO3+70%CH3OH溶液(体积分数),电压为15 V,温度为-30 ℃。

表1 Al-Zn-Mg-Cu铝合金化学成分(质量分数, %)

| Mg | Cu | Si | Fe | Zr | Ti | Al |

| 2.01 | 1.92 | 0.01 | 0.03 | 0.05 | 0.01 | Bal. |

图1 FSW(a),搅拌头尺寸(b)和接头截面宏观形貌(c)的示意图

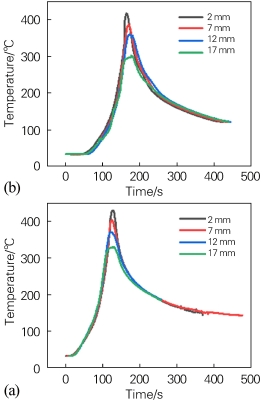

图2 沿厚度方向的焊接温度测量示意图

2 试验结果与分析

2.1 温度场

图3 试验合金板材在FSW过程中沿厚度 方向的温度场分布

图3为试验合金板材在FSW过程中沿厚度方向AS与RS热循环曲线。可以看出,随着搅拌头越靠近测温点,温度逐渐升高;当搅拌头到达测温点后,温度达到峰值;随后温度迅速降低。AS和RS沿厚度方向的升温速率和降温速率基本一致。表2为AS和RS各个测温点的峰值温度。可以看出,沿厚度方向的各点峰值温度逐渐降低,表层焊接峰值温度最高为430 ℃,底层峰值温度最低为302 ℃,AS和RS侧的峰值温差分别为100 ℃和115 ℃。Zhu等与Xu等]的研究同样表明沿板材厚度方向焊接峰值温度逐渐降低。再者,相同厚度条件下,AS侧的峰值温度高于RS侧的峰值温度,从上表面到下表面4层的温差依次为13、16、11和28 ℃。这是由于AS侧塑化金属受到的剪切力方向与挤压力方向相反,塑化金属发生对流,与RS侧相比产生更多的变形热。

图4 母材的微观组织

(a)晶粒形貌;(b)晶界形貌;(c)极图;(d)析出相TEM形貌;(e)析出相选区[001]Al电子衍射花样;(f)[001]Al晶带轴的标准电子衍射图谱

(a) grain morphology;(b) grain boundary distribution map;(c) pole figure;(d) TEM morphologies of precipitates;(e)[001]Alelectron diffraction pattern;(f)[001]Alstandard diffraction pattern

表2 试验合金板材在FSW过程中不同厚度处的峰值温度 (℃)

| 2 | 7 | 12 | 17 |

| 430 | 403 | 371 | 330 |

| 417 | 387 | 360 | 302 |

2.2 母材微观组织

图4为试验合金母材(Base material, BM)的微观组织形貌。BM呈现典型的轧制组织特征,平均晶粒尺寸为14.0 μm,低角度晶界(Low angle grain boundary, LAGB)比例(76%)较高,这是由于轧制过程中引入高密度位错亚结构造成的。BM的轧制织构主要为Brass、Copper和S织构,极密度为4.66。晶粒内部弥散分布着大量细小析出相,平均晶粒尺寸约为20.3 nm。

3 结论

1) 搅拌摩擦焊(FSW)峰值温度沿板材厚度方向逐渐降低。距焊缝中心10 mm处,表层焊接峰值温度最高为430 ℃,底层峰值温度最低为302 ℃。焊接过程中后退侧(RS)沿厚度方向的温度梯度为115 ℃,前进侧(AS)峰值温度高于后退侧(RS)约13 ℃。

2) 接头搅拌区(SZ)的晶粒尺寸沿厚度方向逐渐减小,表层平均晶粒尺寸为8.3 μm, 底层平均晶粒尺寸为2.3 μm。SZ以高角度晶界为主,温度梯度是导致晶粒尺寸沿厚度方向减小的主要原因,晶粒细化是连续动态再结晶、不连续动态再结晶和几何动态再结晶综合作用的结果。沿厚度方向,晶粒没有明显的择优取向。

3) 接头搅拌区(SZ)析出相与母材(BM)相同均为η′相。焊接过程中η′相发生溶解再析出,表层较大的η′相之间存在着一些细小的η′相,底层η′相分布均匀。

参考文献

[1] 晁代义,张倩,孙有政,等.超高强7055铝合金铸锭均匀化工艺优化[J].金属热处理,2020,45(12):87-91.

[2] 陈东高,刘金合,陈东亮,等.7A52厚板铝合金搅拌摩擦焊接头疏松缺陷研究[J].兵器材料科学与工程,2016,39(6):88-91.