![]()

丛敬立

呼伦贝尔金新化工有限公司生产运营中心 内蒙古 呼伦贝尔市 021500

摘 要:本文针对SHELL装置U1100单元石灰石粉输送系统、U1300水汽系统,根据煤粉煤质参数波动来调整石灰石添加量,石灰石添加量多少对气化炉能否顺利排渣影响较大,直接会发生气化炉堵渣造成停车,对气化炉热负荷及甲烷、二氧化碳、排渣等参数变化进行针对性研究,通过工艺流程、技改新增加石灰石输送系统优化改造等方式,及时添加石灰石量对气化炉排渣过程进行有效控制,杜绝上述情况的发生,提高排渣粘温特性可靠性。

关键词:排渣压差;环隙与气化炉压差;热负荷;甲烷;二氧化碳;渣样

![]()

云南云天化股份有限公司2023年技术论文 ·1·

1 工艺流程及概述

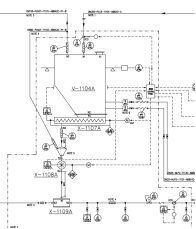

U1100单元石灰石粉输送是槽车运来的合格粒度(≤2mm)石灰石粉,用DN80-AP39501的工厂空气通过11PCV0001控制压力在0.2~0.3MPa将石灰石粉输送并贮存在石灰石粉仓V1103内,其主要作用是通过加速石灰石依次通过螺旋输送机X1107A、旋转给料机X1108A和石灰石粉喷射器X1109A进入磨煤机,与磨煤后煤粉混合一起顺利输送至气化炉中进行有效反应,从而在一定的控制排渣、甲烷、二氧化碳的操作参数,有效抑制排渣不畅引起气化炉的异常工况反应。(见图1)

图1 石灰石系统工艺流程简图

0.5MPa/95℃的污氮气通过自力式调节阀11PCV5191控制压力在0.2~0.3MPa,经过拉伐尔管加速后将落到石灰石喷射器X1109A内的石灰石粉连续喷出进入磨煤机,石灰石输送系统的输送能力为2.2t/h,设计煤种的石灰石添加比例为3.11%。石灰石粉仓V1103设置称重仪11WIS0001,仓内石灰石重量低于25t时低报,低于15t时联锁停X1107A,如果石灰石运行线发生堵料,现场可通过法兰连接短管进行切换,到达石灰石供应的目的,防止石灰石长期中断影响气化炉稳定运行。

2 U1100单元石灰石系统添加量主要存在问题

石灰石添加量不足或过多直接影响气化炉渣的粘温特性及流动性能。

气流床气化炉为了解决熔渣在炉体内沉积,挂渣效果较差的问题,因此研究熔渣在气化炉内的沉积规律对气流床气化炉,特别是水冷壁型气化炉的优化设计具有十分重要的意义。采用水冷壁技术的气化炉,仅在向火面有﹣层薄的耐火材料,在投用运行时,气化炉水冷壁上的挂渣保护气化炉内壁。水冷壁技术采用"以渣抗渣的研究,在水冷壁内附着一层均匀的熔融渣层,以抵御高温熔渣腐蚀水冷壁,水冷壁整体寿命约为25年。

粉煤加压气化工艺的一个特点是高于煤灰熔点之上进行气化,煤组份里的灰熔点调整比例偏大,必须提高气化炉操作温度,设备控制的温度指标就会超过设计值,气化温度过高,气化炉的使用寿命就会大大的缩短。所以使气化炉在规定的温度下进行气化反应,就要想办法降低煤的灰熔点。按要求在线分析煤质组份变化情况,及时调整石灰石添加量进行与煤进行配比后进入气化炉反应,同时按时取气化炉渣样分析进行对比,排出渣样直接判断出气化炉内渣的流动性及反应温度的情况。

渣的流动性差,气化炉渣口压差13PDI0066显示上涨,高于18kPa以上说明气化炉渣口堵渣,造成环隙与气化炉压差13PDI0065显示上涨,达到50kPa造成气化炉紧急停车。

U1400单元渣水系统堵渣,会造成水系统严重堵渣,水系统无法正常运行。

3 对于以上问题如何解析石灰石对气化炉影响工况正常运行

煤质灰分等参数发生变化,SHELL气化炉要及时判断并有效调整石灰石添加量。CaO对煤灰有助熔作用, 但与本身含量和SiO2与 Al2O3的质量比有关。如果煤灰的 SiO2与Al2O3的质量比小于3.0,CaO的质量分数为 30~35%时,煤灰熔融温度最低;当CaO的质量分数超过 30~35%时, 再增加 CaO,煤灰熔融温度开始提高。对于SiO2与Al2O3的质量比大于3.0,且SiO2的质量分数大于50%的煤灰,当 CaO质量分数为 20~25%时,煤灰熔融温度最低,CaO质量分数超过这个范围时,煤灰熔融温度开始提高。

从气化炉异常参数发生变化来调整石灰石添加量。气化炉参数热负荷高、甲烷高、二氧化碳低,说明渣壁薄,要降石灰石,将渣壁变厚,热负荷降低后在来提高氧煤比,控制降低甲烷含量,提高二氧化碳含量,提高气化炉反应炉温。

石灰石本身不能够降低灰熔点而是通过受热分解生成CaO,CaO才是降低灰熔点的关键。石灰石受热分解产生CaO和CO2,是平衡反应,其反应速度主要决定于温度和环境中二氧化碳浓度。SHELL气化炉的操作温度为1500~1600℃,反应压力为3.8MPa,停留时间8~13秒,在此条件下CaCO₃的分解率接近100%。

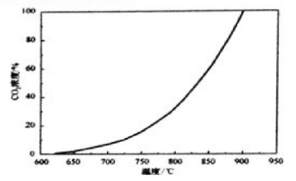

石灰石在650℃开始分解快速分解温度在812~928℃。在燃烧和气化过程中,粗煤气组份中的CO2升高,说明气化炉反应温度升高。见图2

(图2)碳酸钙的分解温度随着CO2的升高而升高示意图

如果在灰分中SiO2+Al2O3(酸性氧化物)所占比例愈大,则灰分的融化温度愈高,因为这两种成分的特征是熔点极高,其他成分如Fe2O3、CaO和MgO(碱性氧化物)的含量愈多时,则灰分的融化温度愈低,通常用酸碱比来判断灰分熔融的难易程度。

Y =( SiO2+Al2O3)/(CaO+MgO+Fe2O3 )

当Y值大于1而小于5时易熔,Y值大于5时难熔。

通过添加石灰石来降低煤中的灰熔点是比较常用的方法,只是从成本方面考虑加入石灰石会节约一点。但石灰石添加量比例不匹配,可能形成高灰熔点的硅酸钙,反而不利于调整灰熔点。煤的灰熔点于酸性和碱性化合物的关系呈倒正态分布曲线的关系。因此,在添加助熔剂时,要根据灰熔点高低真正原因进行选择,但多数情况下,是酸性化合物,但要注意石灰石的添加量。

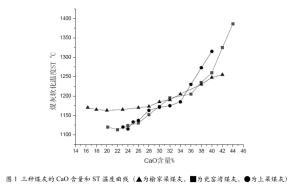

如果添加量过多时,反而会使灰熔点在达到最小值后又逐渐提高。煤灰中CaO质量分数大于40%时,ST有显著升高的趋势。这是由于煤灰中CaO含量过高时,一方面CaO多以单体形态存在,会有熔点2570℃的方钙石(CaO)产生,煤灰的ST自然升高;另一方面CaO作为氧化剂,在破坏硅聚合物的同时,又形成了高熔点的正硅酸钙(CaSiO3其纯物质2130℃熔融),致使体系熔融性温度上升。如图3所示三种煤样在添加石灰石后灰熔点先降低在达到最低点后随着添加量的升高灰熔点也随之升高。

通过上图科明显看出石灰石添加量不是越多越好。所以,石灰石的添加量也不宜过多,应根据不同煤种经实验后确定其添加量。石灰石添加量应控制在20%以内。

加入助熔剂后气化温度的降低将使单位产气量和冷煤气效率提高,氧耗明显降低,但同时也会使碳转化率稍有降低,排渣量加大,过量加入石灰石还会使黑水系结垢加剧。

石灰石添加不足或中断会造成灰熔点升高不能够形成较好的液态熔渣,会出现大量粘稠的渣附着在水冷壁上造成水冷壁挂渣不均匀易发生垮渣,烧嘴罩翻渣烧毁烧嘴罩等现象的发生,因挂渣不均匀造成水冷壁受热不均匀对水冷壁的使用寿命构成较大威胁。并且出现垮渣易造成下渣口堵塞,U1400单元堵渣现象的发生。

因此在加入石灰石时一定要根据煤种分析合理的加入石灰石避免少加或添加过量造成的不良影响。

4 新增石灰石设备系统对装置的运行情况

1、能够满足提高石灰石添加量,解决石灰石添加量不足现象。

2、煤质参数发生大浮动变化时,能够有效快速添加石灰石量来调整气化炉渣的流动性。

3、石灰石系统发生故障,能够切换备用石灰石系统,满足石灰石系统正常进料。

4、减少人员的劳动量,提高巡检质量。

5 总结

(1) 石灰石控制流动渣的粘度影响非常大,添加量比例大小直接影响降低灰熔点或升高灰熔点的作用,由于含钙化合物间会成熔点为1170℃和1265℃的低温共熔化合物,当钙含量过高时,由于过剩钙的存在,会使熔点上升。所以添加合适的石灰石量会直接影响气化炉长周期的安全稳定运行,避免气化炉在运行期间发生垮渣现象,同时烧坏气化炉内部内件,造成设备发生安全事故。

(2) 对于实际生产运行中,石灰可以作为煤灰熔点的一种助熔剂,通过煤质分析化验出来的灰分、水分、热值、Fe2O3、Al2O3、MgO等来进行气化炉工况调整,与本文的研究结果相吻合。

参考文献

[1]金新化工操作手册

[2]煤化学与煤质分析