摘要:宁波浙铁江宁化工有限公司是以顺丁烯二酸酐为主要产品的化工企业,其工艺为正丁烷氧化法,主要分为正丁烷氧化工段、富顺酐气的吸收工段、顺酐液相工段和粗顺酐精制工段。在液相工段中系统中贫油杂质偏多,已严重影响了液相的正常运行,常常造成不必要的非计划性停车。鉴于含有杂质的贫油易堵塞换热器及部分塔的填料,在结合了岗位操作情况以及公司目前生产的实际要求,适时提出了一系列的操作或设备的变更的初步研究。其中两项技改的实施,大大降低了因堵塞造成非计划性停车的可能,取得了良好的效果。

关键词: 液相 贫油 杂质 堵塞

1.前言

顺酐的生产过程按反应原料可分为苯酐副产法、苯氧化法、C4烯烃氧化法和正丁烷氧化法。由于苯对环境有严重污染,再加上其价格高、利用率低等缺点,已经逐步被淘汰,现今无大型苯氧化法制顺酐项目投产;相反以廉价、污染小的正丁烷为原料来生产顺酐的工艺,广泛被接受认可,已经在国内外遍地开花,如国内的齐翔腾达、仪征化纤、齐鲁石化、江宁化工等顺酐主流厂家均采用正丁烷氧化法。

正丁烷法顺酐工艺的主要流程为:正丁烷与压缩空气经混合均匀后送入列管式反应器,正丁烷的摩尔分数控制在1.85±0.5mol%,反应压力为0.16~0.23MPa,温度405~440℃。反应方程式为:

C4H10+ 3.5 O2C4H2O3+ 4 H2O

C4H10+ 4.5 O2 4CO + 5 H2O

C4H10+ 6.5 O2 4CO2+ 5 H2O

C4H10+ 2.5 O2 2CH3COOH + H2O

C4H10+ 2.5 O2 4/3CH2CHCOOH + 7/3 H2O

无论是正丁烷法还是苯法生产顺酐,吸收气相顺酐主要由两种:水吸收法和溶剂吸收法。水吸收精制工艺是最早采用的一种后处理工艺,国内苯法顺酐工艺采用的后处理工艺基本与之一致。正丁烷和压缩空气在反应器反应,反应生成气经两级冷却器冷却后进入部分冷凝器,在部分冷凝器中一部分气相顺酐冷凝为液相顺酐,进入粗顺酐储罐。剩余气体在吸收塔中利用水进行吸收。

溶剂吸收工艺主要有LAMA吸收工艺、conser吸收工艺和Huntsman吸收工艺。基本流程是通过溶剂去吸收气相顺酐,而后再通过各自的工艺条件进行脱溶剂得到粗顺酐,最后粗顺酐利用间歇精制或者连续精制得到纯顺酐。江宁公司采用的是Huntsman吸收工艺。

2.液相工段基本工艺简介

宁波浙铁江宁化工有限公司采用Huntsman吸收工艺,其基本组成由吸收塔、汽提塔、后闪蒸塔和放空洗涤塔正丁烷和压缩空气在反应器反应,反应生成气经过两级冷却器将温度降低到130℃,进入吸收塔进行吸收成90℃的富油,而后富油通过汽提塔、闪蒸出气相粗顺酐,再经过冷凝采出去粗酐槽,进一步精制得到精顺酐。

液相工段采用的是邻苯二甲酸二丁酯(DBP)作为溶剂(文中称为贫油)。冷却后的反应气体在吸收塔被溶剂吸收,吸收率可高达98%。溶剂吸收气相顺酐,经吸收塔换热器冷却后送至富油槽,富油浓度控制在16~18wt%。富油预热器预热至160℃进入汽提塔汽提,塔顶产生粗顺酐气经冷凝采出去粗酐槽,尾气通过放空洗涤塔回收残余顺酐,贫油则通过后闪蒸除水后回到系统再次利用,具体工艺图如下:

图1 Huntsman工艺流程简图

3.现阶段液相工段存在的问题及解决思路

在江宁化工利用Huntsman工艺提取粗顺酐时,遇到了两个难点,吸收塔换热器(见图1中1-吸收塔)和放空洗涤塔(见图1中4-洗涤塔)在实际运行中每隔两三个月均会发生较为严重的杂质堆积造成堵塞,破坏了工艺运行的必要条件,造成非计划性停车。因此采用适当的方法解决杂质的生成或者采取其他方法让换热器或放空洗涤塔堵塞时,液相工段依旧可以正常运行成了研究的难题。

3.1顺酐杂质产生较多,且低温易堵塞,难以解决

顺酐生产系统中杂质的成因复杂。首先在反应工段,原料正丁烷中含有的戊烷在催化剂作用下生成柠康酐等杂质,在高温中会聚合生成胶状物;其次,顺酐自身也会在高温状态下发生聚合,在这两种胶状物的共同影响下后续工段均会出现一定堵塞,但堵塞程度不大,需经过长时间积累才会对系统造成影响。目前公司多台催化剂已经超过使用年限,进入了催化剂后期,副反应明显增加,产生了大量易堵塞系统的杂质,在气相系统中得不到较好的拦截,直接进入了液相工段,造成了液相系统频繁停车、清洗。

液相工段自身也会产生一定的杂质。以DBP和顺丁烯二酸酐在液相汽提过程中,在高温作用下,产生交联作用得到大分子聚合物,而DBP在高温中也会分解生产杂质苯酐等,因此,整个液相系统中杂质成分复杂,还有一些未知的杂质。

上述杂质还有个共同的特点,即在较低温度下易结晶析出,并附着在换热器的列管壁和塔的填料上,经过一两个月的时间,换热器及塔填料基本被堵塞完全,整个液相系统崩溃。因此,液相的放空洗涤塔、吸收塔换热器等主要低温度换热的地方成了杂质堵塞的最严重区域,堵塞后的情况触目惊心。

3.2以增加备用设备的方法保证液相工段不停车

很显然,在杂质成分复杂且工艺参数(低温)不能改变的情况下,解决杂质生成的问题根本不现实,因此必须考虑换热器、放空洗涤塔堵塞后如何才能不停车,才是解决液相因堵塞造成非计划性停车的根本方法。此时,在年初公司提升产能时淘汰了一批较小的换热器和塔,这批换热器和塔一直闲置堆放。正好为解决这一问题提供了可能。经过一段时间的思考和查阅资料,结合现场实际情况,提出了以下两个改善方案,在领导的批准下,方案得到了实施,取得了不错的效果。

4.主要技改内容

4.1利用旧放空洗涤塔作为放空洗涤塔的备用塔

在气相切换冷却器的模式影响下,结合液相工段自身的运行特点,本着节约利用的想法,提出以利用淘汰的旧放空洗涤塔作为放空洗涤塔的备用塔,既能让旧塔充分利用,也可以在技改不成功的情况下减少损失。

原来淘汰的旧放空洗涤塔塔身设计要比现在的小,吸收量也小,因此利用淘汰的旧他作为新塔的备用塔,可以在新塔堵塞时系统负荷略降,用旧塔代替新塔的放空尾气吸收作用,这样基本就不影响液相的稳定运行。具体方案如下:

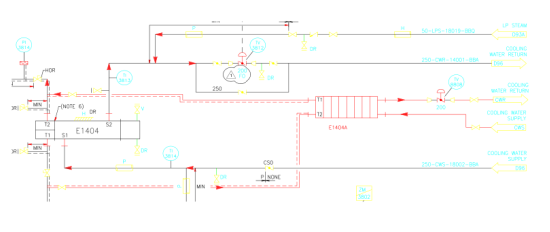

4.1.1改造流程

通过将贫油进料管线进料和放空洗涤塔塔顶回流合并出口开三通可以去2个放空洗涤塔。汽提塔冷凝器和后闪蒸器气相管也分别开三通后合并后进2个放空洗涤塔,废气放空开三通合并去喷射器。具体工艺流程图如图1。

图1 工艺流程图

4.1.2 改用规整填料替代鲍尔环

另外,在注意到原来填料易堵塞的情况后发现鲍尔环填料更易使杂质在塔内析出结晶,造成塔内堵塞。相比较而言,规整填料中杂质附着较少,其的使用周期更长,但吸收效果略差。在吸收流量不大的情况下,规整填料也能符合目前工艺需求。因而,在不影响工艺运行的情况下,主动采用规整填料代替鲍尔环,且根据杂质低温易析出结晶的特性,适当提高了进料温度(35℃提至43℃)和提高流量(12t/h提至14t/h),既满足了轨运行条件,也延长了放空洗涤塔的运行周期。

4.2 增加板式换热器作为列管换热器的备用

吸收塔列管换热器由于体积大,价格昂贵,受现场空地及造价条件影响无法在其旁边添加一台同样的换热器。在无旧换热器情况下寻找出一台合适的换热器成了问题,经过对现场空间的考量以及咨询专业技术人士后,决定以低价的板式换热器作为吸收塔列管换热器的备用换热器。

4.2.1为何选择板式换热器

目前被堵塞的换热器都是列管式换热器,列管换热器具有管线长、体积大的特点,这无疑是给杂质堵塞提供了绝好的机会。如果将列管换热器改为板式换热器,则明显减小了体积,减少了堵塞的可能,且板式换热器易于清洗,大大节省了人工清洗成本。当然成本也是考虑的主要因之一,巨大的成本投入如果改造不能成功,压力是很大的。

当然目前设计板式换热器也有一定缺点,如开车时不能对冷态物料进行加热,开车期间只能采用列管换热器,以及换热效果较好,如调控不及时易造成系统温度偏低。

4.2.2基本流程及流程图:

利用大修时间,在原来吸收塔列管换热器进出口开三通口,将板式换热器并联列入列管换热器,同时原有的调节阀可以控制两个换热器的流量,两个换热器根部各自添加手阀以便隔离出清洗。具体流程如下:

图2 工艺流程

注:①、红色部分为添加板式换热器后需增加的管线,物料侧、循环水侧管径均为200mm。

②、原换热器的进口调节阀控制两个换热器的总流量,管道流程设计满足两个换热器的切换需要。

5.技改效果

2017年,液相工段因堵塞造成的非计划性停车达到4次,其前后停开车时间至少需要4天,清洗换热器及更换塔填料的时间需要8天左右,4次停车花费的时间竟然有小半个月,已然影响了公司的整体运行情况,带来的不稳定性生产和产量减少非常明显,可以说液相工段的稳定运行关乎公司整体的运营情况。

从分析室统计的后闪蒸塔底贫油分析数据可以看出:2017年12月份由于溶剂DBP系统中的杂质苯酐PAN、富马酸FAC、产品顺酐MAH的含量偏高,使得溶剂系统工况恶化,正常工艺指标控苯酐PAN≤2%、富马酸FAC≤0.15%、顺酐MAH≤0.1%。工况的持续恶化,特别是富马酸含量高极易造成管道及填料堵塞,倒逼进行技改,公司于2017年12月21日停车落实上述技改方案。

经过改造,经过添加板式换热器和旧放空洗涤塔并投入使用后,完全满足两者切换的需要,实现了在主塔或主换热器堵塞时的临时替代功能,避免了液相工段的停车。且板式换热器占地少,不需另外腾出空地,较好的满足在现有设备旁添加的需要。同时对切出来的塔或换热器进行清洗,防止溶剂系统工况恶化,使溶剂中的杂质保持在限定水平。鉴于试验取得的效果,将会在其他几台较易堵塞换热器中添加类似的板式换热器以供切换需要。

从以上数据可以看出,技改后一直运行至18年10月份,后闪蒸塔塔底贫油分析数据明显改观,特别是富马酸含量稳定在0.1%左右,与17年的0.2%~0.5%相比下降明显。

采用放空洗涤塔增加备用小塔和吸收塔添加备用换热器这两个低成本(利用旧设备为主)的方案并成功实施,圆满解决了液相工段的因堵塞造成的非计划性停车,使得2018年液相工段未发生堵塞造成的非计划性停车,即方案实施后还未发生过因堵塞导致停车的事件!也就是说,实现了吸收塔换热器和放空洗涤塔的切换使用后,就杜绝了液相工段因堵塞造成的停车,无形中给生产多留出了近12天的时间,意义巨大。

6.总结

氧化法制顺酐-溶剂吸收法是国外顺酐行业采用的普遍的工艺,它在顺酐企业生产企业扩大规模、连续化生产和节能环保方面有着明显的优势,现已成为我国顺酐生产工艺发展的方向。一些溶剂法装置运行不良存在着塔类设计的不合理,工艺参数设置的偏离实际、没有高效的仪控设备导致装置运行不稳定、消耗偏高等现象。本文从实际出发,充分利用旧有设备在不影响装置的运行情况下增加相关备用设备,延长了装置的运行周期。为装置的长周期运行打下了坚实的基础,同时也为同行业技改提供参考意见。

参考文献

[1] 吕树中,丁楠,祁存谦等. 化工原理[M]. 第2版.北京: 化学工业出版社, 2002.2

[2] 孙初锋,伍少林,王志超等. 化工设备选择与设计[J],化工时刊,2006, 5(7): 9-11.

[3] J. M. 史密斯 化学动力学[M]. 第三版 黄建华等译。北京: 化学工业出版社,1981

[4] 江伟隆. 正丁烷氧化制顺丁烯二酸酐吸收精制工艺分析[J].化工进展. , 2011, 10(2): 46-47.

[5] 王余伟,王金堂. 顺酐溶剂国产化研究[J]. 合成技术及应用, 2006,03:40-44.

[6] 陈丹丹.减少丁烷制顺酐中离心机废水清洗水量.天津化工,2018.11

[7] 席宗敬.降低顺酐溶剂吸收工艺溶剂消耗因素分析与控制.中国井矿盐.2014.07

[8] 姚忠宝.丁烷法顺酐装置溶剂吸收工艺开车过程中的主要控制因素.化工管理.2013

1