新型中支包装机商标纸涂胶反衬辊的研制

摘 要 硬盒中支包装机在正常运行过程中,商标纸经过涂胶轮涂胶后,经常会出现涂胶不均匀、胶水外溢等现象,容易造成烟包粘贴不牢、通道积胶等影响产品质量的问题,增加了维修和操作人员的劳动强度。由于中支包装机的商标纸涂胶反衬辊与涂胶轮的上胶方式为,胶辊与实心凸轮滚压式,对胶线调整要求相对严格,且当材料粘胶度变化时,容易造成涂胶反衬辊凸起端压下商标纸时,商标纸涂胶部位出现胶水外溢的现象,造成通道积胶。针对此问题决定对商标纸涂胶反衬辊进行改造,根据商标纸涂胶工艺要求重新设计涂胶反衬辊—将涂胶反衬辊由实心凸轮滚压式嵌入式改为软体材料凸轮嵌入式,以解决烟包粘贴不牢固、胶水外溢、残胶过多等影响产品质量和设备运行效率的问题。

关键词 中支硬盒包装机 商标纸涂胶反衬辊 嵌入式凸轮 胶水外溢

前言

硬盒中支包装机组是从YB45硬盒包装机改制而来的卷烟包装机组。是生产具有特色的中支卷烟的包装设备。该设备运行平稳、易操作、运行效率较高。但在长期运行过程中,经常会出现商标纸涂胶的胶水外溢从而造成商标纸堵塞的现象。在设备运行过程中,通过观察发现,当商标纸由横向输送转为纵向输送后,进行钢印的滚压和涂胶过程中,有时会出现商标纸涂胶部位的胶水外溢,外溢后的胶水经常挂在涂胶反衬辊上面,形成积胶,容易造成商标纸堵塞,产生大量的材料消耗,降低了设备的运行效率。而通过涂胶量的调整,使涂胶的胶点减小后,会出现商标纸涂胶部位涂胶不均匀,涂胶少容易造成烟包粘贴不牢,形成不合格烟包,导致质量问题的发生。为了提高产品质量,提升设备的运行效率,决定对商标纸涂胶反衬辊进行重新设计改造。

中支硬盒包装机的包装工艺:上游机流入的烟支形成20支烟组,然后外裹铝箔纸,并加入内框纸,然后进行商标纸折叠,最后把烟组包装成型。并将成型后的烟包通过输送通道输送给下游机。

商标纸供纸输送系统由下纸、横向输送、纵向输送及上胶等部分组成。商标纸纵向输送主要完成商标纸的输送、上胶、加速和纵向输送到位。商标纸经过压辊、扇形输送辊、钢印辊的输送到达指定涂胶位置,由涂胶轮和涂胶反衬辊共同完成商标纸的涂胶动作。商标纸涂胶轮的动力来自右机身传动轴,通过联轴器、斜齿轮、齿轮、联轴器、单向超越离合器驱动涂胶轮转动,涂胶反衬辊的转动同样来自右机身传动轴,通过联轴器、斜齿轮、齿轮、过桥齿轮的一系列传递,驱动涂胶压轮转动。

当机器停止运行时,为防止胶水干结,在电磁阀、气缸的作用下,使胶缸传动齿轮与机器右机身传动部位脱开,通过一伺服电机驱动胶辊转动,以防止商标纸上胶轮上的胶水干结。同时,涂胶压轮在另一电磁阀、气缸的作用下,向上抬起,以避免与商标纸发生接触。商标纸由输送支架上带有真空吸风的吸架将其吸住,以避免涂胶轮上的多余胶液涂到商标纸上,而造成堵塞现象。

经过涂胶轮涂胶的商标纸继续输送至五号轮,由五号轮完成商标纸的整个包装折叠过程。

2.1 存在的问题

近年来,随着卷烟市场的创新融合不断深入,卷烟企业对卷烟包装的产品质量、烟包外观的要求与日俱增。在实际生产过程中出现的胶水外溢致使烟包变形,烟包打开不畅、烟支抽取不畅等现象,是不允许流入市场的,否则将会对企业造成很大的影响。为了避免出现此种质量缺陷,查找形成此类小盒包装质量的原因,进行了为期一周的跟踪调查,统计数据见表1:

根据调查统计数据进行分析,商标纸胶水外溢现象是造成商标纸变形烟包数量增加的主要原因,而且有时还会在商标纸其它部位出现多余胶液,造成通道中积胶多,使商标纸堵塞次数明显增加。

2.2原因分析

商标纸胶水外溢对产品质量的影响

如图2所示,商标纸涂胶反衬辊与涂胶轮为凸轮滚压式,调整时不易观察,且要求精度高,两轮很难居中,同时对材料韧性要求相对严格。因为中支商标纸的涂胶部位相对较窄,易造成涂胶反衬辊凸起端压下商标纸时,商标纸涂胶部位接触面积过大,且商标纸边缘会向上翘起,就会出现将胶水带到涂胶反衬辊上面的现象,从而造成了胶水外溢,容易造成产品质量问题,影响设备的效率。

调整对商标纸烟包质量的影响

为了缓解上述情况,维修人员要经过非常精细地调整。对于胶水外溢的情况还是没有很好的控制力,依然存在以上问题,只能通过勤加保养,随时清洁外溢胶水来缓解这种情况。设备维修人员通过对涂胶反衬辊与涂胶轮的间隙进行调整,商标纸的厚度是0.3mm,涂胶轮和涂胶涂胶反衬辊之间的调整间隙是0.2mm,商标纸在涂胶轮和涂胶反衬辊之间是有轻微压力的,将间隙放大,胶水外溢得到一定程度的改善,但是商标纸的涂胶区域达不到要求。对涂胶轮胶量进行检查,发现涂胶轮胶液均匀;减小上胶量,情况得到一定的改善,但是减小胶量会造成商标纸烟包的开胶,造成商标纸输送堵塞及影响烟包外观质量。

3.1改进思路

现有涂胶反衬辊的外形设计,当商标纸经过涂胶反衬辊滚压后,会出现变形,使商标纸出现胶水外溢和积胶现象,容易造成产品质量问题和材料浪费,增加备件成本,影响设备运行效率的提升并且增加了维修工的劳动强度,为了能够提高产品质量,减少在胶水外溢时对涂胶反衬辊的调整,提高工作效率,决定在保持原有设计传动原理的基础上,对现有涂胶涂胶反衬辊进行适应性改造,以提高产品的功能值,降低成本,寻求最大价值系数。

通过观察发现,常规烟在此处几乎没有胶水外溢,受到这个启发,决定对涂胶反衬辊进行改造。

多次论证后,决定根据商标纸涂胶工艺要求重新设计涂胶反衬辊,将涂胶反衬辊由凸轮滚压式改为嵌入式。新设计涂胶压轮特点:当商标纸经过涂胶轮时,涂胶反衬辊的凹槽工作面与商标纸涂胶位置接触,非工作面则远离商标纸,避免多余胶液涂到商标纸上,使涂胶更加精确。改造后涂胶反衬辊与涂胶轮仍是平行的,减掉原压轮的凸起部分全部凸起改为两侧凸起端面,便于使涂胶轮居中调试。另外,对材料的适应性变强,使商标纸受压变小,形变变小。而且,初次安装调试成功后,当材料发生变化时,基本不需要进行再次调整.

3.2 方案确定

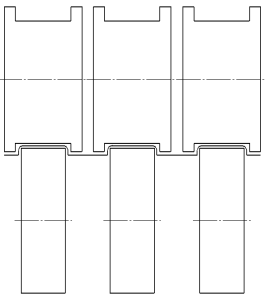

如图3所示,根据以上设计思路进行分析,涂胶反衬辊改进后,其工作面是两端的凸起与商标纸涂胶位置直接接触,非工作面则远离商标纸,以避免多余胶液涂到商标纸上,使涂胶更加精确。而且两轮轴线保持平行,方便居中调整,与原涂胶压轮相比,其接触方式发生变化,使材料受到的压力大大降低。

如图3所示,根据以上设计思路进行分析,涂胶反衬辊改进后,其工作面是两端的凸起与商标纸涂胶位置直接接触,非工作面则远离商标纸,以避免多余胶液涂到商标纸上,使涂胶更加精确。而且两轮轴线保持平行,方便居中调整,与原涂胶压轮相比,其接触方式发生变化,使材料受到的压力大大降低。

图3 涂胶反衬辊改进方案示意图

4.1 涂胶反衬辊的设计

新设计涂胶反衬辊外径和内径与原涂胶反衬辊保持一致,工作面的接触弧长也相同。,共有四个组成,需要进行加工的零件即四个凸轮。70度度数的计算是根据公式: 弧长=圆心角×圆周率×半径/180度,由于接触面弧长和半径与原涂胶压轮相同,分别为51mm和42mm,代入公式求得对应圆心角为70度,其它度数的计算也是采用同样方法。将第二段圆弧直径设计为76mm,是为防止商标纸在输送过程中与输送支架上端面发生接触而造成堵塞。压轮工作面的两端采用光滑圆角过渡,可以避免在商标纸表面出现划痕,使输送过程更加稳定。

4.2改进前后涂胶压轮对比

新设计的涂胶反衬辊安装后,将两轮间隙调整至0.2mm,约一张商标纸的厚度,商标纸在经过涂胶对轮时,反衬辊工作面与商标纸直接接触后由涂胶轮将胶液均匀地涂在商标纸上,这种柔性的嵌入式涂胶方式与原涂胶对轮的硬碰硬的凸轮滚压式涂胶相比,对原辅材料的包容性更高,对调整精度的要求更低,大大减少了胶水外溢,通道积胶。

改造方案实施后,为了确定实际的生产效果,9月份对两台中支包装机运转状况进行一周的跟踪调查

由表中看出,改造后商标纸烟包变形和堵塞现象明显减少,产品质量得到了一定提高,减少了材料的浪费,设备的使用效率也有所提升。项目改造完成后,计划在其它异性机台进行推广。

结束语

商标纸涂胶反衬辊项目改造完成后, 运行几个月以来,商标纸胶水外溢导致的产品质量问题大大减少,使产品质量的稳定性得到进一步提升,提高了设备运行效率。改进后的有效措施纳入标准后,对其有效性再次进行验证,效果良好,性能稳定,验证的效果完全达到了预期的目标。

参考文献

[1]《ZB45包装机组使用说明书》 上海烟草机械有限责任公司 2005

[2]《金属材料与热处理》 中国劳动出版社

1

![]()