广州地铁集团有限公司

摘要:针对广佛地铁夏南车辆段声屏障钢结构大体型、大重量、高安装精度、作业时间受限制等难点,通过对吊装方案进行优化,保证工程的安全性和工程的实施效果。施工结果表明,1)合理优化施工步骤,通过集约化施工,以三榀钢梁结构一次性吊装的方式保证在有限作业点时间内完成起重吊装作业;2)大跨度预拼装钢梁构件的内力验算、吊具的焊缝验算、钢丝绳验算等方面均满足要求;3)大跨度预拼装钢梁构件的吊装时的变形满足吊装施工安装要求。

关键词:地铁既有线改造;钢结构;起重吊装;预拼装

中图分类号:TU 758文献标识码:B

1引言

随着中国经济发展进入新常态和城市轨道运营年限持续增长,既有线的改造升级成为轨道交通行业改造升级必须面临的新课题。地铁车辆段为运营地铁线路车辆检修及停放的基地,列车出入停车场时的噪声会对周边环境的影响。本文结合广佛地铁夏南车辆段增设声屏障的安装工程,提供既有运营线上起重施工的优化思路。

2工程概况

如图1所示,广佛地铁夏南车辆段出入段线增设声屏障路基A2区长度约95m,为全封闭式声屏障。声屏障的典型横断面结构属于钢结构框架构件,跨度为19m,高度为9m,如图2。钢立柱及架设于立柱上方的钢梁组成基本的受力框架,吸声板、装饰板和消声百叶等构件安装在钢结构框架上。

|

图1A2段声屏障平面示意图 |

|

图2A2段声屏障断面示意图 |

3起重吊装方案设计

3.1起重过程方案优化

本项目的声屏障钢结构的安装范围与地铁线的运营区域高度重叠。根据地铁运营线管理规定,地铁轨行区作业的施工应请点作业。因此,施工组织难度大。

传统的声屏障安装方案为单榀安装方案,即将单榀的钢结构梁吊装至规定的位置后与预先放置好的钢结构立柱对接。传统的方案施工时间较长,在运营线规定的作业时间内(约3小时)仅能完全吊装1榀钢结构梁。本工程对起重吊装方案进行了优化,创造性地使用预拼装3榀的钢梁结构为一个组装单元,将组装单元在1个作业时间点内吊装完成,相当于1个起重作业便可以吊装3榀钢梁结构,施工效率提升了1.5~3倍。

|

图3A2段多榀钢梁结构吊装示意 |

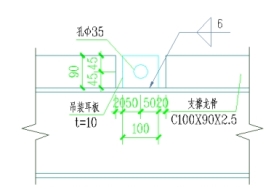

图3为声屏障多榀钢梁结构吊装示意图。根据工程类比法,初步拟定声屏障钢梁型号为Q355B型钢 (BH 300X200/250X10X14);吊装扁担梁型号为Q235B型钢 HW 175X175X7.5X11;吊装钢绞线型号为Q235B直径28mm钢绞线。3榀的钢梁构件通过系在自身吊装耳板上的钢丝绳与扁担梁连接。施工时使用起重机操作控制扁担梁的位置控制整体钢梁构件的起升吊装。由于新方案是3榀钢梁构件整体吊装,扁担梁和吊装耳板的荷载都相应的增大,因此需要对钢丝绳的起重能力、扁担梁及耳板强度进行验算。

3.2多榀钢梁整体起重吊装工序

3.2.1钢梁结构组装

弯梁的组成构件在场地上预拼装完成,校正尺寸后采用螺栓紧固再吊装。钢梁上预留吊装耳板做吊点,钢梁拼装完成用吊环将钢丝绳进行固定,钢丝绳另一头固定与扁担梁连接,从而使用扁担梁对钢结构进行整体吊装,防止结构吊装中变形。

3.2.2钢梁结构起重吊装及安装

弯梁采用80吨吊车配备直径28mm的钢丝绳进行吊装,在弯梁吊耳上扣上缓降器和拉绳;弯梁与吊具之间用U型卡扣和钢丝绳连接,牵引绳布置在弯梁靠近吊车侧两端,起吊后采用牵引绳控制构件姿态。待弯梁柱脚吊装至立柱柱顶100mm附近,由工人进行手动牵引至立柱顶面,将立柱与弯梁采用螺栓紧固。

3.2.3施工工效

经过试吊装时对实际工效进行测算,每跨钢结构从吊索固定开始至吊装完成螺栓紧固后所用时间为50分钟,因此在作业点时间内可以完成1~2次的整体吊装作业。

3.3起重钢丝绳验算

钢梁整体吊装时选用钢丝绳进行吊具与构件之间的连接。扁担梁与吊钩之间吊装钢丝绳选用6×19纤芯钢丝绳,直径28mm,公称抗拉强度1850MPa。28mm钢丝绳最小破断拉力T为536KN;修正系数Ψ取0.85;钢丝绳与扁担夹角73°。3榀钢梁组成的构件重量Q1 为9.12t。

每个吊点吊重为(Q1/2)/sin(73°)=4.77 t;钢丝绳允许拉力Fg= Ψ×T=536×0.85=455.6kN;机械吊装时钢丝绳安全系数选用K=6;钢丝绳允许拉力P=Fg/K=455.6kN/6=75.93kN=7.593 t>4.77 t;因此28mm钢丝绳满足吊装要求。

3.4吊装扁担梁计算

根据施工的工艺,声屏障的施工需要在现有的轨行区范围内通过预制好的本项目所有构件均为加工厂加工成型,工地现场进行整体拼装。

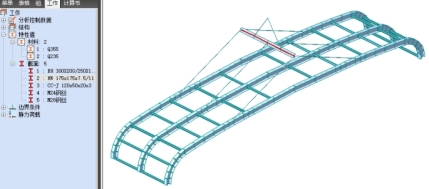

声屏障钢梁型钢为BH 300X200/250X10X14,材质为Q355B,采用梁单元;吊装扁担梁规格为HW 175X175X7.5X11,材质为Q235B,采用梁单元;吊装钢绞线规格为28mm,材质为Q235B,采用桁架只受拉单元。钢梁框架的计算模型如图 5所示。

图5钢架计算模型图

荷载方面,主要承受的永久作用为结构自重,其中声屏障屏体板0.25kN/㎡,受荷宽度为2m。则线荷载为0.25x2=0.5 kN/m。

3.4.1强度验算

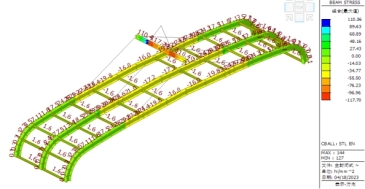

(1)梁单元应力

图6扁担梁应力结果图(MPa)

梁单元应力应力最大值为σ=117.70 MPa<f=215 MPa ,强度满足要求。

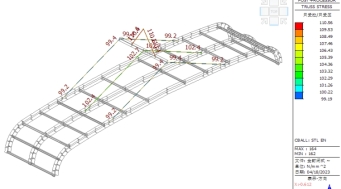

(2)钢绞线应力

图7钢绞线应力结果图(MPa)

应力最大值为σ=110.56 MPa< f=215 MPa ,强度满足要求。

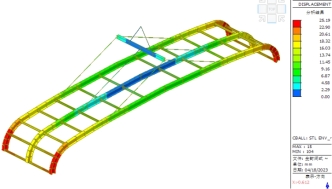

3.4.2位移验算

图8吊装位移结果图(mm)

整体钢结构框架位移限值为(1/200):9500 /200 = 47.50 mm;端部最大位移为25.19 mm < 47.50 mm ,满足吊装安装要求。

3.5吊装耳板的验算

3.5.1耳板的强度验算

吊装耳板为整体钢梁构件与钢丝绳的绳索的连接构件,钢丝绳通过耳板上350mm的孔洞吊装所有的刚架构件。为降低组装难度,桁架柱地面组拼时采用卧拼法进行拼装, 其吊装前首先要进行构件翻身作业, 这直接导致各吊点在构件翻身和吊装时的受力特别大, 且需

要考虑三向受力。耳板通过角焊缝焊接在刚架上。具体如图 9所示。

图9吊装耳板剖面图

根据计算结果,钢丝绳索最大内力值为52.37kN,扣除350mm的开洞后,耳板的净截面面积为650mm2。则耳板应力σ为:

![]()

可见,σ=80.57MPa< f=215 MPa。由于应力小于钢材的抗拉强度,因此满足要求。

3.5.2吊装耳板焊缝强度验算

根据计算模型结果,钢丝绳索最大内力值为52.37kN。构件之间的焊缝采用角焊缝,焊脚尺寸hf=6mm,因此焊缝的有效高度是he=0.7hf=4.2mm,焊缝的有效长度l需要在焊缝实际长度的基础上减去2hf,吊装耳板的每条角焊缝的长度为100mm,每边各1条焊缝。综上,焊缝的应力σ为:

![]()

可见,σ=70.85MPa<fw t=160 MPa。由于应力小于Q235构件三级焊缝的抗拉强度,因此满足要求。

4结论与建议

随着城市化进程和城市轨道交通进入高质量发展阶段,既有线的改造工程是城市轨道交通发展的趋势之一。根据技术规范和工程经验,确定了大跨度的钢结构框架的吊装机械和吊装工艺;通过计算分析,掌握了大跨度钢结构框架的吊装过程中需要注意的技术要领,从而保证施工安全进行。

通过计算和施工实践得出以下结论:1)涉运营线轨行区的构件吊装,应从工场地、构件、机械的型号方面综合考虑,通过合理的计算和施工组织,保证起重安装的安全性和施工工效;2)涉运营轨行区的构件吊装施工,可以将钢梁吊装的工序进行优化,通过一次性吊装多榀钢梁结构吊装的方式,加快施工工效和保证安全性;3)大跨度钢结构内力验算中,起重机械钢丝绳、扁担梁、吊装耳板自身强度及耳板焊缝验算均符合安全要求; 4)大跨度钢结构吊装过程中变形满足要求,不发生影响安装的较大变形。

参考文献

[1]常春光,常仕琦.装配式建筑预制构件的运输与吊装过程安全管理研究[J].沈阳建筑大学学报(社会科学版),2019,21(02):141-147

[2]严小霞,陈韬,徐聪,等.深圳大运会主体育场钢结构吊装方法研究应用[J].施工技术,2010,39(06):116-118

[3]高树栋,李久林,邱德隆.国家体育场(鸟巢)工程主钢结构吊装技术[J].建筑技术,2007,(07):488-495.

[4]崔晓强;胡玉银;吴欣之.超高层建筑钢结构施工的关键技术和措施[J].建筑机械化,2009,30(06):45-48+55.

[5]张冰.大跨度空间结构建造过程中吊点和支撑位置合理性研究[D].浙江大学,2006.

[6]徐志洪,李寿奖.大跨度钢结构屋盖吊装施工工艺的力学分析与评价[J].南京理工大学学报(自然科学版),2001(03):323-327.DOI:10.14177/j.cnki.32-1397n.2001.03.022.

[7]周观根;张珈铭;刘坚;游桂模;王永梅.杭州奥体博览中心主体育场钢结构施工模拟分析[J].施工技术,2014,43(08):1-5.