(中交一公局集团有限公司第七工程有限公司,河南郑州 450000)

摘 要:随着我国高速公路网布局日趋完善,涉及新建高速与既有高速施工互联互通及交叉施工也越来越多。本文通过对某新建高速下穿既有通车运营高速路改桥土模无支架法施工的实践应用,土模无支架现浇箱梁施工较常规支架法施工具有安全、经济、高效及操作性强等优点。

关键词:既有高速、交叉施工、路改桥、土模无支架。

1

1 工程概况

广西大新至凭祥高速位于广西壮族自治州崇左市龙州县境内,新建大凭高速下穿崇水高速NK57+154.5~NK57+252.5段路基,设置路改桥崇水中桥,桥梁全长98m(含耳墙),设计为分离式3×30m预应力混凝土连续箱梁,下部构造设计为桩基础+圆柱墩,现浇箱梁设计为等截面箱梁高度为 1.80m,横向根据桥面宽度布置为单箱三室,箱梁宽度 16.75~17.67m,底宽12.75~13.67m,腹板厚0.45m。

2 土模无支架施工原理

本着生命至上、本质安全和“把握发展大局,局部利益服从整体利益,尽早建好高速服务地方经济发展”的理念,并结合金塘枢纽互通、崇水中桥现浇箱梁施工安全和崇水高速运营安全需要,采用临时封闭既有高速利用国道绕行的交通组织方案,崇水中桥全部施工任务须在崇水高速封闭3个月期间完成全部施工任务。为了快速恢复崇水高速龙州至下冻段通行,高效的完成路基改桥施工,崇水中桥拟采用“土模无支架法”现浇箱梁施工,即桩基墩柱一体施工后桩基直接盖梁,再利用土石混合料进行“土模”填筑、碾压施工,用“土模”代替支架支撑体系;最后反开挖墩柱土石方进行崇水中桥墩柱外观修饰,该方案对整个桥梁施工进度取到有效的保障。

2.1土模无支架施工工艺原理:

(1)“土模无支架法”施工条件:适用于结构物与原地貌高差较小、地势平坦且降雨汇水面积小不易积水的构造物,或采用支撑结构施工较困难的工程。

(2)“土模无支架法”施工特点:土模无支架现浇箱梁施工较常规支架法施工具有安全、经济、高效及操作性强等优点,与常规支架法现浇箱梁施工节省约1/3的施工工期,其支撑结构稳定、安全可靠。

(3)“土模无支架法”施工工艺原理:就是利用全部或部分原状岩层替代支架体系的施工工艺,其施工控制要点在于利用的原地层压实达到足够的承载力,再铺设底模进行箱梁混凝土施工。

2.2土模基底处置及受力验算

为了确保崇水中桥土模无支架现浇箱梁施工的安全和可靠性, 首先要确保土模体系有足够的承载力, 避免土模体系因不均匀沉降导致现浇箱梁混凝土产生贯通性裂缝或其他病害, 在施工前对土模支撑体系承载力进行标准贯入试验, 根据标准贯入试验数据, 验算其承载力是够满足要求,结构验算按刚性基础考虑。

(1)地质调查

根据地质勘察图钻孔地质柱状图显示, 桥址区域表层10m~18m深度范围内为红黏土, 工程力学性质一般,下伏基岩为中风化灰岩,工程力学性质较好。

(2)受力验算

1)基础顶面平均附加应力分析

现浇箱梁土模基底岩层在上部荷载作用下产生压缩变形, 上部荷载主要为支撑体系自量、现浇箱梁重量及施工产生动载等。根据该桥上部结构的特征, 验算过程中以右幅箱梁进行结构受力分析和验算。

2)附加应力计算

①现浇箱梁每延米重量+施工静载+施工动载 (支架仅在翼板下设计,其荷载可忽略不计):

箱梁自重荷载:

右幅箱梁C50钢筋混凝土总荷载:26KN/m3×1086.6m3 =28251.6KN;

主梁每平方米产生的压力: P1=28251.6÷〔(98×12.75〕=22.61KN/m2;

施工荷载:

施工人员及设备荷载 P2:取1KN/m2;

振捣混凝土产生的荷载 P3:取2KN/m2;

倾倒混凝土产生的荷载 P4:取2KN/m2;

每平方最大总荷载P=P1+P2+P3+P4=27.6KN/m2;

每延米最大总荷载PL=K×P×13.67=377.43KN/m;

每延米基础顶面荷载:N=K1×K2×377.43=622.8KN(其中K1为不均匀系数,取1.1;K2为安全系数,取1.5);

②基础底面附加应力计算

土模基础受力按刚性结构考虑, 扩散角为θ=45°,则基础的受力计算宽度b=12.75m+0.5×tan45°×2=9.515m=13.75m;

土模基础顶压力按均匀扩散考虑, 每延米碎石土重G=12.75×0.5×17=108.38KN/m;

因此, 基础底面附加应力为:

ρ0=( N+G)/A=(622.8KN/m×1m+108.38KN/m×1m)÷12.75=57.35Kpa

根据验算地基承载力满足土模无支架体系荷载要求。

3 土模无支架现浇箱梁施工总结

3.1 桩基及墩身施工

由于崇水中桥采用桩基墩柱一体施工后反开挖装修施工,为了确保墩柱混凝土外观采用埋设永久钢护筒进行施工。

3.2既有高速路基开挖及土模基础处置

崇水高速挖除流程:桩基孔位放样→桩基施工→崇水高速路基第一次开挖至梁底设计高程以下40cm→桩基凿桩头→“土模法”箱梁基底处置→现浇箱梁施工→崇水高速路基第二次开挖(C匝道、G匝道及主线路基下穿开挖)→1号、2号墩系梁施工→墩柱及结构物修饰→崇水中桥桥面系施工→路面铺设及恢复。

原崇水中桥高速路基挖除采取机械结合人工开挖方式,开挖分两次进行,第1次开挖应以箱梁底设计高程为控制点,并超挖40cm以便箱梁基底加固处置施工。开挖后的路面按桥梁纵坡及曲线超高设置坡度,并及时修筑截、排水沟,保障排水通畅确保场内无积水。在现浇箱梁施工前对箱梁基底进行一次全面测量,确保地面在箱梁设计标高以下40cm,对不符合要求的部位进行整平压实处理,并进行承载力检测,要求承载力≥200Mpa。最后采用C20砼硬化20cm,硬化完成后进行准确测量,将每跨箱梁设计轮廓用墨线弹出标记在硬化层砼上。

3.3 现浇箱梁模板施工

(1)模板的的选用

为使崇水中桥梁底部混凝土光滑美观,侧模采用1.2m×2.4m×18mm厚的竹胶板,底模采用1.2m×2.4m×5mm 三合板,内膜采用1.2m×1.2m×12mm厚竹胶板,模板加工需满足施工图纸要求, 偏差满足《公路桥涵施工技术规范》(JTGT3650-2020) 的要求, 接缝采用桐油泥子打磨光洁平整。

(2)模板安装:模板安装前应进行准入验收、试拼及首件认可制,并涂刷脱模剂, 到现场后进行试拼,确保相邻模板接缝密实、无错台,并选用合适的脱模剂进行涂抹,涂抹时应确保模板表面涂抹均匀。安装时需支撑、连接牢固, 并在接缝处贴双面止浆带。

(3)模板拆除,模板拆除应遵循下列条件:

(1)非承重结构的模板应在砼抗压强度达到2.5MPa,且能保证其表面及棱角不致因拆模而受损坏时方可拆除;

(2)预留孔道内模,应在砼强度能保证其表面不发生塌陷或裂缝现象时,方可拆除;

(3)侧模应在预应力钢束张拉前拆除,底模及支架应在全部预应力张拉压浆完成,且达到规范允许拆除强度以后方可拆除;

(4)在低温、干燥、大风环境下的模板拆除,应采取必要的措施,防止砼表面产生裂缝;

(5)拆除模板时,应注意砼的外观菱角严禁损坏,拆除顶板时,注意不得撬坏孔道口边缘,砼表面的止浆条、胶带纸等应及时处理干净,保持梁体表面光亮、清洁和美观。

3.4 土模及下穿路基开挖

梁体混凝土的强度达到设计要求后可开挖土模及下穿路基,从跨中向两侧开挖,在开挖至靠近梁底及墩柱间时采用人工开挖,严禁爆破及机械开挖,开挖过程要派专人指挥,防止损伤梁体及墩身。

3.5 结构物装修

为了确保墩柱及系梁混凝土外观质量,将原设计柱系梁优化调整为地系梁,系梁顶标高调整至主线路基中分带以下,系梁施工完成后立即回填。

3.6 系梁施工

(1)植筋工艺流程

定位放线→机械钻孔→清孔及验孔→配置粘结剂→注入粘结剂→植筋→养护。

(2)钻孔及清孔

1)钻孔前,对钻孔部位进行精确放样,保证钻孔位置尺寸。

2)使用专门的电钻和钻头,钻孔直径为31mm,孔深85-110cm,钻孔与墩柱中的原有钢筋冲突可适当调整孔位避开。

3)钻孔完毕后经检验孔深和孔径满足要求后进行清孔作业,先用刷子清理孔内杂物,然后用吹风机吹去粉尘及碎片。

4)植筋前应保持孔内干燥,混凝土含水量不得超过要求,且应将孔口临时封闭。

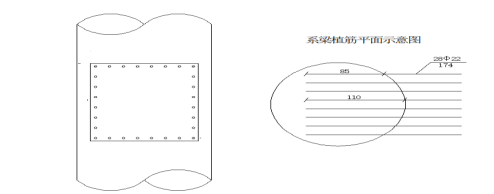

5)系梁植筋钻孔位置见下图:

图1 系梁植筋示意图

(3)粘结剂的配制及注入:配制前粘结剂原料应密封贮存,远离火源光直接照射。配制和使用场所时必须保护通风良好。操作人员应穿工作服,戴防护口罩和手套。根据粘结剂的不同性能按配比严格调制粘结剂,配制时注意少配多用。向孔内注射粘结剂时应先从孔穴的底部开始且注射均匀,粘结剂用量以插入钢筋后有少许浆液溢出为宜。

(4)植筋

1)植筋前应将钢筋表面的铁锈、油污应清除干净。待粘结剂注入后,将钢筋植入孔内,过程中缓慢插入并向一个方向转动,确保植筋深度。

2)植入钢筋的外露长度应保证能满足有关规范中关于钢筋搭接长度的要求。

3)在粘结剂安全固化前,不得触碰已植钢筋,粘结剂固化时间与温度和湿度有关,须严格控制。

3.6附属工程及拆除布控

箱梁施工完成进行桥面系施工,待路面完成后拆除交通布控设施,恢复既有高速通车运营。

4 结论

本文通过对新建高速下穿既有高速路改桥现浇箱梁土模无支架施工的实例,从土模无支架施工原理、土模体系受力验算、施工过程中关键控制要点进行详细阐述,为其他类似工程提供借鉴和参考。

参考文献

[1]田克平,张志新,邓运祥等.JTG/T 3650-2020公路桥涵施工技术规范.中华人民共和国交通运输部发布.2010;

[2]任天玺.土模原位预制代替支架现浇施工技术.国防交通工程与技术,2017,1672-3953(2017)S1-0064-003;

[3]陈 伟,王永浩.浅析公路桥梁施工中土模的运用[J].技术与市场,2014(01):88.

1