【格力电器(武汉)有限公司,武汉,430056】

摘要:无铆钉铆接技术,因其环保、经济更加适应自动化需求的特点,逐步取代了点焊工艺,在汽车、家电领域得到了广泛应用。本文通过实验测试验证的方法,经过交叉实验,分析和研究了不同材料特性、不同模具结构情况下,铆接点强度的变化,并从中找出规律,获得稳定输出,为产品结构强度设计选型,提供实践参考,也为产品质量检测及分析,提供具体的思路及方法。

关键词:无铆钉铆接;金属塑性变形;交叉实验;钣金

KEY WORDS:Clinching;Metal plastic deformation;Cross experiment;Sheet metal

1 引言

随着制造强国战略实施,本着“质量为先、绿色发展、以人为本”的理念,为更好的进行板料的连接,实现连接的质量可靠、低碳环保、效率提升,在各种机械紧固方式中,无铆钉铆接连接是不二之选。无铆钉铆接技术和点焊等传统连接方法相比更显其独特优势:它在相同或不同的金属材料间连接,它能连接3 层钢板,还能连接中间有夹层(如纺织物、塑料、薄膜、纸、绝缘材料等) 。另外,它还能连接有镀层的及有喷漆面的,而不破坏表面镀层和油漆,这些都是点焊等连接无法比拟的。但在用无铆钉铆接技术取代电阻焊过程中,人们往往担心其连接强度问题,因此无铆钉铆接工艺强度关联性研究,正是为了消除设计者和使用者的顾虑,从多个维度去探寻影响无铆钉铆接强度的因素及关联性。

2 无铆钉铆接技术简介及应用

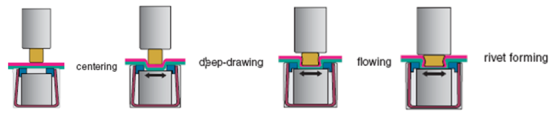

无铆钉铆接技术利用气液增力设备和铆接模具,通过一个瞬间强高压加工过程,即可将被连接的板件挤压进相应的凹模,在进一步挤压作用下,凸模侧的板件材料挤压凹模侧材料,使其在凹模内“流动”变形,如此即可产生一个既无棱边,又无毛刺的连接圆点,即可将不同材质不同厚度的两层或多层板件连接起来。无铆钉铆接技术过程自动化程度高,可单点或多点同时连接,并能进行无损伤连接强度检测及全过程自动监控,生产效率高。

图1 无铆钉铆接示意图[36]

2.1 无铆钉铆接分类及特点

无铆钉铆接按照模具类型不同分为三种:凹模分离式、直壁整体模式、平点无铆钉连接。

图2 无铆钉铆接的三种形式

无铆钉铆接在连接强度上,单点连接静态强度是点焊的70 % ,用双点连接可与点焊相等,在动态强度上比点焊要高。

表1 各板料连接方式的应用差异对比

对比项目 | 无铆钉连接 | 铆钉连接 | 螺钉连接 | 点焊 |

环境影响 | 很小 | 较小 | 较小 | 产生烟雾和火花飞溅 |

动态强度 | 很好 | 很好 | 很好 | 一般 |

静态强度 | 点焊的70% | 好 | 很好 | 很好 |

生产效率 | 30-60 | 20-30 | 20 | 20-40 |

腐蚀/镑蚀 | 无 | 轻微 | 轻微 | 严重 |

能量消耗 | 低 | 较低 | 较低 | 高 |

安装条件 | 气压 | 气压 | 无 | 气压、电流、冷却水 |

连接层数 | 2-4 | 2-4 | 多层 | 2 |

连接点形态 | 美观 | 一般 | 较好 | 凹陷、毛刺、发黑 |

2.2 无铆钉铆接工艺的应用

无铆钉铆接技术在金属板料连接中有着其它连接方式无法替代的优势,特别是在环保节能、生产效率、成本及工艺可靠性方面极其具有竞争力。因此,这项技术完全可以作为点焊连接的替代工艺,应用在汽车、家电、医疗器械、办公家具等领域。无铆钉铆接工艺具体应用的条件及范围整理如下表2。

表2 无铆钉铆接的应用范围

项目名称 | 特征描述 | 应用实例 |

板件材料 | 相同或不相同的金属 | 汽车仪表框架、车门、排气管、摇窗机 |

板件厚度 | 最小单板厚度0.3mm 最大连接厚度8mm | 微波炉波导管、汽车保险杠 |

表面状态 | 无镀层的单面或双面镀层喷漆 覆塑料薄膜、有油污或干燥表面 | 发动机支架、牙医机器外壳、洗衣机壳体、冰箱门、风机壳体 |

板件层数 | 2-4层 中间夹层(纺织物、塑料、薄膜、纸等) | 办公椅椅架、汽车油箱 |

3无铆钉铆接工艺关联性研究

无铆钉铆接工艺的连接强度主要与铆接板件的材料、铆接所使用的模具和设备有关(图3),一般情况下,铆接设备的相关参数属于系统可调因素,在实际生产中可调整。因此,本文重点研究在系统设备一定的情况下,板件材料和铆接模具相关参数对铆接强度的影响。

图3 铆接强度影响因素思维导图

3.1 无铆钉铆接工艺建模实验

要研究无铆钉铆接的理论,需要通过改变无铆钉铆接的工艺参数进行比较研究。无铆钉铆接工艺参数包括板料的材料、被铆接板料放置顺序、模具几何形状等(图4)。这些参数是无铆钉铆接非常重要的工艺参数,这些参数决定了铆接接头的形状和铆接质量。

图4 铆接强度关键参数示意图

3.2 交叉实验设计及数据采集

本文通过不同厂家的冲头、不同材料的配合,采用交叉实验的方法,研究各工艺参数对铆接强度的影响。

3.2.1不同厂家不同铆接直径对铆接强度的影响

从实验数据可得出,板材厚度与铆接冲头直径强相关,板材越厚,选用的铆接冲头越大,相应的铆接强度也越大。在铆接直径相差不大的情况下,相同厚度的材料配合,铆接强度要优于不同厚度的配合,且呈现出,差距越大,强度越差的趋势。

表3 不同厂家不同铆接直径铆接强度实验数据

序号 | 冲头厂家:SiMiTCH | 冲头厂家:BTM | 冲头厂家:TOX | ||||||

铆接直径d2:6.26 | 铆接直径d2:6.77 | 铆接直径d2:8.4 | |||||||

材料配合:08AL/0.75+08AL/0.75 | 材料配合:Q235A/0.6+Q235A/0.75 | 材料配合:08AL/0.95*Q235A/1.15 | |||||||

X值 | σc | σb | X值 | σc | σb | X值 | σc | σb | |

1 | 0.38 | 1331.35 | 698.47 | 0.39 | 1248.47 | 568.35 | 0.52 | 1810.73 | 949.68 |

2 | 0.36 | 1376.51 | 696.96 | 0.39 | 1169.39 | 721.11 | 0.46 | 1772.86 | 848.38 |

3 | 0.37 | 1393.89 | 716.22 | 0.39 | 1170.58 | 703.35 | 0.57 | 1616.53 | 811.18 |

4 | 0.36 | 1396.35 | 706.79 | 0.39 | 1233.02 | 637.61 | 0.57 | 1879.49 | 1174.78 |

5 | 0.44 | 1358.59 | 689.56 | 0.42 | 1259.95 | 554.16 | 0.55 | 1940.33 | 1156.99 |

6 | 0.41 | 1355.97 | 665.74 | 0.43 | 1238.77 | 669.64 | 0.49 | 1802.08 | 1166.69 |

7 | 0.4 | 1355.12 | 666.01 | 0.42 | 1209.78 | 554.16 | 0.52 | 1894.14 | 977 |

8 | 0.41 | 1366.45 | 713.67 | 0.43 | 1189.25 | 668.91 | 0.47 | 2224.27 | 915.23 |

9 | 0.41 | 1402.84 | 681.18 | 0.42 | 1209.78 | 554.16 | 0.52 | 1601.95 | 863.59 |

10 | 0.4 | 1337.58 | 697.02 | 0.43 | 1189.25 | 668.91 | 0.56 | 2091.74 | 1223.27 |

3.2.2 同厂家同种模具在不同材料配比下对铆接强度的影响

从实验数据可得出,相同材质配合的铆接强度要优于不同材质的配合。在不同材质配合情况下,塑性能力较强的材质适合放置在下层,便于基材流动,产生更好的铆接强度效果。材料塑性与铆接强度呈抛物线变化,塑性好材料易变形,强度较低,塑性差,铆接过程容易发生铆接点拉伸开裂,铆接强度也会变低,实际应用时,要根据需要选择合适的材质配合。

3.3 铆接强度的关联工艺参数及其影响

3.3.1模具和材料配合一定的情况下铆接强度的变化

在生产组织中,大多数情况下,我们需要研究和控制的都是此种情况。也就在系统确定的情况下,我们如何通过监控关键数据,来确定系统稳定性和铆接质量。从实验结果得出,监控系统稳定性,需要重点监控铆接点X值和铆接点直径d2,来确定过程能力及稳定性,确定是否需要检修设备或者更换模具。

3.3.2以铆接强度为中心的无铆连接选型与设计

如果产品对铆接强度和可靠性的要求较高,在选择无铆连接工艺后,要达到符合强度要求的铆接点质量,首先要考虑的是材料材质及厚度配合的影响,材料材质及厚度配合对铆接强度的影响,远大于铆接模具本身对于铆接强度的影响。

3.3.3以铆接模具为中心设计选材对铆接强度的影响

通过实验研究发现凹模适当深一点便于加深凹模环形凹槽深度,有助于适当增大铆接点内的板料流动空间,有利于形成良好的接头,当然凹模深度也不能过深,否则出现铆接点颈部厚度较薄。对于铆接同种材料金属,应将较厚的板料放置在上层;对于铆接不同板料,应将塑性较好的放置在上层,否则铆接点颈部容易出现断裂。

3.4无铆钉连接工艺设计选型的原则

3.4.1模具设计原则

a、凸凹模的强度、硬度和韧性都要求很高,特别是铆接钢板的模具,一般情况下凸凹模材质选用SKD11或SKD15,表面镀钛处理,强度要求较高的可选用SKH9,表面镀钛处理。

b、凸凹模一般设计成轴对称或者中心对称,使凸凹模在受到巨大的成形反作用力时不出现失稳,保证模具的强度和寿命。

c、凸模的头部直接工作轴段长度要大于上、下板料的总厚度,其总长度=凹模的深度+铆接点底部总厚度+上、下板料总厚度。其总长度不应过长,否则凸模易折断损坏。凸模过长凹模的深度将较深,这将导致铆接接点颈部较薄;或者铆接接点底部厚度较薄;这将导致铆接接点抗拉脱、抗剥离和抗剪力的能力下降。

d、凹模的深度和上、下板料的厚度密切相关,一般的说板料越厚凹模的深度越深,如果板料不够厚而凹模又较深的话,铆接接头的颈部厚度会减小过多,导致连接失败,或者严重影响铆接接头的承载能力。一般的说,凹模的深度可以设计为等于或略小于下板料的厚度。

3.4.2材料配比原则

a、在总厚度一定情况下,厚度相同的板材,要优于厚度不同的两块板材的铆接强度。

b、两种材质不同的板材,塑性较好的板材放置于底层,铆接强度优于其相反的放置。

c、两种不同厚度的板材,厚度较厚的板材放置于底层,铆接强度优于其相反的放置。

4 总结

无铆钉铆接工技术以其节能、环保、高效可靠的特点,在金属板件连接领域成为替代电阻焊的不二之选。在无铆钉铆接过程中采用不同工艺参数组合会产生不同的铆接质量。掌握和分析各种工艺参数对铆接连接强度性能的影响,有利于优化无铆钉铆接工艺参数、模具设计和工艺设计,获得综合性能优良的无铆钉铆接效果。

参考文献

[1] 黄志超. 板料连接技术进展. 锻压技术,2006。

[2] 占金青. 基于数值模拟的半空心铆钉自冲铆接工艺研究. 华东交通大学,2007。

[3] TOX Co. TOX 板件冲压连接技术. MC 现代零部件,2006。

[4] 罗伟华. 无铆钉自冲铆接技术的研究与应用[硕士学位论文]. 上海交通大学,2009。

[5] 陈兴茂. 无铆钉铆接的工艺研究[硕士学位论文]. 华东交通大学,2008。

[6] 王劲青,魏兵,王为,夏明安. 薄板冲压无铆钉连接技术. 湖北工学院学报,2003。

[7] 李勇. TOX 板料冲压连接技术. 新技术.新工艺.新设备,2003。

[8] 刘亚丽,张益华. 机械压力连接参数与有限元模拟. 机械制造与研究,2005。