(广州地铁工程咨询有限公司,广东 广州 510000)

摘 要 广州某项目邻近地铁侧部分连续墙下方存在溶(土)洞,大部分溶洞发育于岩面附近,灰岩面上覆盖多为粘性土及砂层,且溶洞顶板较薄,填充性差,在外力作用下,有可能造成溶洞顶板塌落及土洞崩塌,发生塌陷事故,溶(土)洞注浆处理质量直接影响地下连续墙施工及临近基坑侧的地铁安全。本文通过常规的溶洞处理技术,结合该工程特点,对溶洞处理技术、质量控制进行阐述。

关 键 词 连续墙 溶洞处理 注浆 地铁保护

1 工程概况

广州某项目位于广州市荔湾区地铁5号线高架桥区间北侧,地块北侧约11m为沥滘涌,东侧约54m为珠江,南侧紧挨地铁轨道线路五号线高架桥区间(该地段为地下~高架过渡段)。

本基坑开挖深度约8.85m~10.25m,围护结构采用0.8m、1m地下连续墙和1~2道混凝土内支撑支护结构,连续墙单元槽段长度约5m~6m,墙深约19.5m~30m,且要求穿透淤泥及砂层进入稳定连续全风化岩层不少于2m。临近地铁盾构隧道侧的支护结构采用1m厚地下连续墙和2道混凝土支撑,连续墙成槽采用三轴搅拌桩进行加固保护。

2 水文地质条件、地铁隧道与基坑关系

根据场内钻孔揭露取得的地质资料,按其岩性差异,埋藏条件,将场地内岩土层自上而下分为:人工填土层(Qml)、第四系全新统海陆交互相沉积的淤泥、淤泥质土层、砂层(Qmc)、冲积—洪基砂层、粉质黏土层、淤泥质黏土层(Qal+pl)、残积层(Qel)及基岩(K2)等。地下水主要为第四系空隙潜水主要赋存于淤泥质粉砂、细砂层、中砂层,粗砂、砾砂层中,主要靠大气降水及涨潮时河涌侧向补给,水量中等~丰富。

本场地溶洞比较发育,岩溶发育的形态有溶洞、土洞,以多层溶洞为主,局部为单层溶洞,溶洞多为无充填物,部分有充填物,充填物为粘性土,洞高最大为4.40m串珠状溶洞,最小为0.10m,主要分布在场地西部。大部分溶洞发育于岩面附近,灰岩面上覆盖层多为粘性土及砂层,且溶洞顶板较薄,填充性差,局部地段存在土洞,填充性差。51个超前钻孔有29个揭露溶洞,钻孔见洞率约46.7%,属岩溶强发育地段。根据钻探资料和前述溶洞处理的设计原则,须进行溶洞处理的槽段包括:1#~5#槽、72#槽、82#槽、95#槽、102#槽、104#槽和105#槽等11个槽段,其中72#槽、82#槽邻近地铁侧。

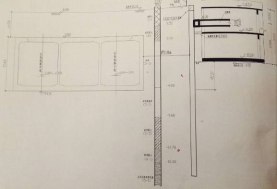

基坑南侧邻近广州轨道交通5号线高架桥区间,其中可能受连续墙施工影响的地铁隧道开口段(U槽段)长约60m,距离基坑最近约15m;明挖段长约95m,距离基坑最近约10m;盾构段长约74m,距离基坑最近约12m。工程场地与地铁隧道关系图如下:

图2.1 工程场地位置与地铁隧道关系平面图

图2.2 基坑与明挖结构平面关系示意图 图2.3 基坑与盾构隧道平面关系示意图

3 溶洞的危害及处理

3.1溶洞的危害

本工程地处岩溶发育区,下伏基岩为石灰岩,岩溶洞隙很发育,对基坑施工安全性影响较大,地面地质灾害以岩溶地面塌陷为主,局部为地面崩塌。大部分溶洞发育于岩面附近,灰岩面上覆盖多为粘性土及砂层,且溶洞顶板较薄,填充性差;局部地段存在土洞,填充性差。地下连续墙成槽施工遇溶土洞、溶蚀沟槽,可能直接导致泥浆流失;泥浆压力大,加上成槽时对软弱土层、充填物的扰动,容易挤破溶土洞,导致泥浆流失;浇砼过程中,因水下砼对侧壁压力大增,容易破坏暂时达到的槽壁平衡,挤破溶(土)洞侧壁,导致泥浆流失。在外力作用下,有可能造成溶洞顶板塌落及土洞崩塌,发生塌陷事故,从而造成地铁结构周边水土流失,严重影响隧道及列车运营安全。

在溶(土)洞发育地区进行地下连续墙及钻孔桩施工过程中易发生突水、地面沉陷、卡锤卡钻等事故,溶(土)洞对其地基的稳定性及均匀性产生不利影响,可能大大减少结构使用年限或造成结构破坏。

3.2溶洞处理的目的

1、为满足主体结构底板的承载力,减少不同地层之间的差异沉降、保证主体结构的稳定和日后地铁正常运营。

2、减低新生土洞和土洞发展扩大影响,减少了不同地层之间的差异沉降、满足主体结构底板的承载力,保证主体结构的稳定和日后地铁正常运营。

3、地铁侧连续墙周边溶(土)洞处理目的归根到底就是保证地下连续墙施工安全和地铁安全。

3.3溶洞的处理方法

溶(土)洞的存在给地下连续墙施工、工程结构及周边地铁结构安全带来十分不利的影响,所以必须提前对溶洞(土)洞进行填充处理,防止地下连续墙、基坑开挖时地层发生坍塌、突泥及涌水涌砂情况,影响南侧地铁结构安全。由于岩溶及基底地基土性质的差异,围护结构必须紧跟地质情况进行深化设计,确保基坑及隧道安全,因此在连续墙施工前必须按设计要求采取“两槽一钻”,必要时部分采取“一槽两钻”的形式进行超前钻钻探,揭露溶(土)洞的发育情况,以便采取应对措施进行注浆、填充处理。

溶(土)洞处理的方法是采用钻孔注浆法,分为填注水泥砂浆和袖阀管注浆,将溶(土)洞内空间进行填充,提高地基的承载力、均匀性及稳定性,阻断地下水渗流路径,防止土洞发展,减低基坑开挖过程突水、涌砂事件的几率。通过对溶土洞填充注浆、压密注浆的处理,相当于提高溶土洞充填物的强度,增强溶(土)洞薄层顶板的承载力。

4 施工技术

4.1处理原则

1、连续墙每两幅墙施作一个钻孔,超前探测墙底持力层范围内的溶(土)洞,钻孔深度按钻至连续墙底3.0m考虑。处于连续墙段的溶(土)洞于位于连续墙底以下2.0m范围内的已钻探出的溶(土)洞,全部自地面进行充填加固处理。

2、在围护结构外3.0m以内的溶(土)洞,全部自地面进行充填加固处理。

3、每幅连续墙预埋两根注浆管,对墙底持力层中遇到新发现的溶(土)洞进行充填加固处理,并对影响围护安全的已充填加固溶(土)洞进行二次注浆。

4、处理“串珠状”溶洞时,当洞体之间的岩层厚度小于0.5m时,下层溶洞也应进行相应的处理。

5、施工期间发现的溶(土)洞按照以上原则处理,遇到特大型溶(土)洞时,需召开专题会议研究决定处理方案。

6、对无填充溶(土)洞和半填充溶(土)洞,先采用φ110的PVC套管注水泥砂浆,后采用PVC花管压密注浆。套管注浆时在原钻孔附近(约1.6m)补钻两个φ110的注浆孔,两注浆孔中心与原钻孔中心需在同一连线上,两注浆孔可相互作为出气孔。

7、对全充填粘性土,以及溶蚀沟槽残积物为粘性土的,因其不易渗透,采用袖阀管压注水泥浆处理的方式,与洞的周边形成良好的衔接,构成有一定强度的整体防突水、突泥体系,并可限制溶土洞的进一步发展。

4.2施工步序

4.2.1探孔钻孔

根据超前钻地质资料超前预测墙底持力层范围内的溶(土)洞,钻孔深度按钻至连续墙底3m考虑。处于连续墙段的溶(土)洞于位于连续墙底以下2.0m范围内的已钻探出的溶(土)洞,全部自地面进行充填加固处理。

4.2.2注浆

注浆采用PVC管直埋和袖阀管注浆,注浆材料采用1:2水泥砂浆和1:1纯水泥浆。具体采用方式为:

(1)对无填充和半填充溶(土)洞,采用φ110的PVC套管注1:2水泥砂浆。

(2)对全充填粘性土以及溶蚀沟槽残积物为粘性土的,因其不易渗透,采用袖阀管压注1:1水泥浆。

(3)对无填充和半填充溶(土)洞,采用φ110的PVC套管注1:2水泥砂浆。

(4)对全充填粘性土以及溶蚀沟槽残积物为粘性土的,因其不易渗透,采用袖阀管压注1:1水泥浆。

注浆钻孔孔径为70mm~110mm,注浆压力一般控制在0.4~1.0MPa,并可根据具体地层与前后孔等综合情况加大压力,以达到注满的设计要求。

注浆安排时,尽量把有关联的钻孔划分为一个相对独立的注浆小片区,在每个小片区范围均按各自成排跳孔压注。因地层的复杂性,一次注浆不可能完全注满溶土洞。经钻孔检测后,利用检测孔做补充注浆孔进行补注浆。

4.3施工技术及质量控制

4.3.1成孔

钻孔采用XY-150钻机成孔,成孔直径110mm,由于孔径较大,且揭露溶洞为无充填/半充填,成孔方法宜采用套管跟进成孔,也可利用溶洞边界探察钻孔扩孔至设计要求,如钻进过程出现孔壁坍塌,则采用泥浆循环护壁成孔。

在溶洞发育的地层进行钻孔施工,要严格控制钻进速度,一般控制在80cm/h,冲程宜

控制在50cm 左右,当接近溶洞顶部时,移开转钻机,采用冲击钻机冲孔。

钻孔除了在钻孔过程中需要控制,在成孔验收前也要对其进行严格控制。根据设计图纸对所有钻孔进行编号,孔位偏差不大于10cm,灌浆孔伸入溶洞底板不小于0.5m。土层中钻孔应尽量少用水、泥浆及其他钻孔润滑液。钻孔过程中要保证孔向准确,孔斜偏差值不大于孔深1%。

4.3.2埋放注浆管

根据详勘、补勘及洞体边界探查取得的洞体数据,注浆管采用Ø100PVC管,在溶、土洞顶板以上的部位用实管,在溶、土洞范围内使用花管。将实、花管根据要求连接后,在管内注满清水检查密封性能。将注浆管沿钻孔放下,下端进入洞顶0.5m,上端露出地面0.4m左右,盖上闷盖,并用夹具固定防止掉落。

为保证顺利下管,管中要注满清水,以重力抵消套壳料的浮力。下管后在孔壁间隙靠近地面1~2m范围内充填水泥砂浆加固。

4.3.3注浆

根据地质条件及注浆材料,结合类似工程的施工经验及施工前做的试验结果,暂定选用下表所示注浆参数,具体须在施工前进行现场及室内实验,必要时对各项参数进行修正。

表4.1 注浆参数一览表

序号 | 注浆参数 | 内容 | 序号 | 注浆参数 | 内容 |

1 | 单液浆配比 | 水灰比=1:1(质量比) | 3 | 周边孔控制压力 | 0.6~0.8Mpa |

2 | 水泥砂浆配比 | 水:水泥浆:砂=0.55:1:2 | 4 | 中央孔控制压力 | 0.8~1.0MPa |

(1)根据以往施工成功经验,采用砂浆输送泵向孔内注入低强度的水泥砂浆填充。为保证充填效果,应尽量采用多管多点施工。

(2)开环前先进行注水试验,以检查注浆管路是否正常和判断地层的吸浆能力等,并防止堵管,灌浆量按拌浆桶数进行计量。

(3)注浆方式采取后退式分段注浆工艺,即在注浆带内由孔底自下而上进行注浆,每次注浆段长0.5m,注完第一段浆段后,上提注浆芯管,进行第二注浆段注浆施工。

(4)在芯管拔出长度大于一节管长时,停注拆取该节芯管及接头,将接头接在未拔出的芯管上继续注浆,依此进行直至完成注浆;

(5)注浆过程中如需暂停注浆时,必须先将水泥浆管拿出放入清水桶中,并同时将注浆芯管提升0.4m,向孔内注清水后再停止注浆,这样既保持管路畅通,又保证注浆不受注水影响。

(6)为保证注浆效果,一般采用重复注浆方法。两次注浆时间间隔为6~10h,注浆3次,满足终孔压力时停止注浆,并用水泥砂浆封孔。

(7)注浆过程中作好注浆工作记录表,注浆孔的注浆工作情况及注浆工序作业时间。注浆过程中随时分析和改进注浆作业,并且认真记录实际孔位、孔深、孔内地下物、涌水等,当与地质报告不符时,应采取措施进行修正。

4.4注意事项

1、钻孔过程中要进行泥浆护壁,防止坍孔,泥浆护壁宜采用膨润土。

2、袖阀管要下至溶洞底板,保证注浆的质量。

3、采用双液浆封边注浆时,初期采用小压力注浆慢速注浆,并间歇往复注浆,以有效减少浆液流失。

4、对水泥、水玻璃的质量进行严格控制,材料进场时应进行质量检测。

5、注浆采用隔孔跳注的方法,避免串浆、跑浆。

6、注浆过程中,注浆机压力表骤升时,要立即停止注浆,检查注浆芯管是否堵管或者损坏。

7、当注浆超过设计注浆量时,要停止注浆,查找注浆超量原因,等确定原因并解决后再继续注浆。

8、严格控制注浆压力,加强隧道和周边建筑物监测,防止压力过大影响隧道及周边安全。

5 结语

溶洞处理在工程施工是一个较为困难的技术问题,由于其具有不可预见性、复杂性、危险性等特点,因此在处理溶洞时要综合分析各种资料及数据,加强地质超前预探、预报工作,掌握勘探资料,提前做好预控工作,发生异常状况时及时采取应急措施,总结各类溶洞处理经验,为日后相似工程施工方法打下坚实基础。

参考文献

[1] 蔡晓平.浅谈地溶洞处理对地铁施工的应用.地铁工程技术与典型案例分析汇编,2015:251~255

[2] 胡天奇.浅谈溶洞处理灌注水泥砂浆工法.地铁工程技术与典型案例分析汇编,2014:441~446

[3] 湖南 交通 科技.2002年第一期《岩溶地基处理方法》