1.中核四川环保工程有限责任公司创新研发中心 四川省 广元市 628000

2.四川省核环保装备工程技术研究中心 四川省 广元市 628000

摘要:某厂放射性废液贮罐内仍残留少量废液,在进行设施退役前,需要将这些残留废液全部倒出,由于作业空间受限且贮罐内部空间场剂量率极高,综合考虑利用贮罐现有仪表孔进入贮罐开展回取作业。为此,本文利用脉冲射流原理设计研制了一套紧凑型RFD泵回取工装,并根据贮罐残留放射性废液和沉积泥浆特性,针对水、模拟废液、模拟泥浆等开展了验证试验,验证了紧凑型RFD泵回取工装的回取速率,获取了紧凑型RFD泵回取工装的工艺运行参数,为后续开展工程规模验证试验奠定了基础。

关键字:紧凑型RFD泵 放射性废液 回取 模拟试验

一、概述

某厂产生的放射性废液贮存在位于地下设备室的不锈钢贮罐中,贮罐底部直径7.0m高6.0m,罐内布置有大量工艺管道。贮罐上未设计专用的进出通道,只有直径60mm左右的仪表套管能进入贮罐内。

在前期进行的废液倒料工程中,已将绝大部分废液倒入了新建设施,但是受限于倒料设备及倒料工艺,贮罐底部还残留有少量废液,厚度约20cm,在进行贮罐退役拆除前,需要将这些残留废液全部倒出。考虑到贮罐位于地下、混凝土盖板较厚以及罐顶罐内布置的大量管道,作业空间极其受限,同时受残留废液影响,贮罐内部空间场剂量率极高,达数百毫希伏每小时。因此,在进行残液回取时需考虑如何最大限度利用现有屏蔽层和进出贮罐通道进行回取作业。本文结合废液贮罐现场工艺条件和设施现状,利用脉冲射流原理设计研制了一套紧凑型RFD泵回取工装,并根据待回取废液特性,开展了模拟验证试验。

二、紧凑型RFD泵设计

紧凑型RFD泵的总体结构示意图如图1所示,泵体外径为48mm,高度为8.3m,设计回取流量为100 L/h~500 L/h,回取输送高度≥10 m。紧凑型RFD泵的核心部件主要包括微型RFD元件、流向控制元件等。

图 1紧凑型RFD总体结构示意图(左),微型化RFD组件结构示意图(右)

1、微型化RFD组件设计

微型化RFD组件是决定紧凑型RFD泵输送性能的关键组件,其结构示意图如图1所示。在提升管和底盘吸入口之间设置了抑制返流的涡流盘和单向引流管。

2、提升管返流抑制组件设计

由于紧凑型RFD活塞筒体积较小,因此每次压冲提升的液体体积有限。为提高回取效率,设计了两联装的涡流二极管用于提升管流向控制,可大大减少压冲过程中从提升管返回活塞筒的液体量。如图2所示。

三、紧凑型RFD泵回取工装模拟试验

1、试验物料体系

采用三种物料体系开展回取试验,分别是水、模拟放射性废液和泥浆。其中:

水的物性为:密度999.3kg/m3,粘度1.2mPa.s。

模拟放射性废液:根据真实放射性废液中各种金属元素的含量配制的硝酸溶液,部分金属元素使用性质相近的替代元素,配制形成的模拟放射性废液密度为1038kg/m3,硝酸浓度为1.11mol/L。

模拟泥浆:根据贮罐内底部现存沉积物的理化特性,采用~200目左右的高岭土(2SiO2·Al2O3·2H2O,密度~2570kg/m3)作为模拟物,液体采用水,液固混合物中高岭土的体积含量约为20%,用于模拟实际废液中可能存在的固体颗粒。

2、试验方法

在模拟贮槽内注入水、模拟放射性废液或模拟泥浆等至设定位置,以模拟真实贮罐内特定液位高度的废液;设定控制系统参数,启动控制系统;启动参数自动存储,以实时记录系统各参数;启动循环回取操作,待操作稳定后从高位槽溢流管处收集提升料液并计时。根据设定时间内收集的回取量,计算设定参数情况下的回取速率。全部试验完成后,综合分析主要因素的影响规律和系统稳定性并据此确定优化的操作条件参数。

3、回取试验结果

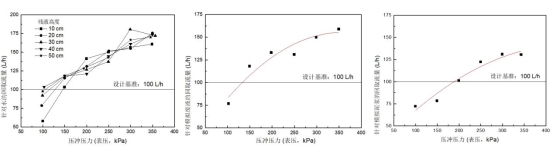

下述实验中的提升高度均为10米,抽吸真空度均维持在-60~-80kPa范围内。三种物料的回取结果如图3所示。

图 2紧凑型RFD泵分别针对水(a)、模拟放射性废液(b)、模拟泥浆(c)的回取流量

(1)水

在液位高度分别为10cm、20cm、30cm、40cm、50cm时,压冲压力为100~350kPa的范围内考察了回取工装的回取性能。

试验发现:在压冲压力较低,如~100 kPa时,回取流量随着液位高度的增加而增加,但当压冲压力较高时,液位高度对回取流量的影响不再显著;随着压冲压力的升高,回取流量明显增加,但随着压冲压力的升高,此增幅逐渐减小;当压冲压力达到150kPa时,任何情况下的回取流量都超过了设计基准要求的100 L/h,满足工程规模回取验证试验要求。

(2)模拟放射性废液

在模拟放射性废液高度为15cm的情况下进行了回取性能试验。

试验发现:虽然物料不同,但模拟放射性废液的回取规律与水极为相似,在回取压力达到150kPa时,回取性能同样超过了100L/h的设计基准,满足工程规模回取验证试验需求。

(3)模拟泥浆

在模拟泥浆高度为25cm的情况下进行了回取性能试验。在试验中,高岭土在进行搅拌时可以较均匀的分布于水中,一旦停止搅拌,固体颗粒在10min内即发生沉积,且沉积后显著板结,此时回取工装仅能将吸入口附近的少量泥浆吸入并实现输送,增加气体搅拌对泥浆进行充分悬浮后,回取工装可顺利实现回取,没有发生堵塞现象。

试验发现:与单纯的液体物料,即水和模拟废液相比,针对泥浆的回取流量发生显著下降,只有压冲压力达到200kPa时,才能超过100L/h的设计基准,这是由于泥浆的流体密度和流动阻力比单纯的液体物料要大。此外,当压冲压力较高时,回取流量增幅逐渐减小,当压冲压力达到300kPa时,泥浆的回取流量达到最大,约为130L/h。

4、运行稳定性试验

为考察紧凑型RFD泵回取工装的长周期运行稳定性,以水为回取物料,在废液高度为50cm,压冲压力和抽吸真空度分别为200kPa和-80 kPa的情况下进行了453分钟的往复循环回取操作。在该长周期操作过程中,全程自动运行,未进行人工干预,没有发生满溢、击穿等故障。在此期间内,活塞筒顶部压力和压冲压力的均值为199.2kPa,标准偏差仅有1.41kPa,表现出了非常好的运行稳定性。

5、装置运行参数优化

结合上述系列试验结果,以100L/h的回取流量作为标准,同时考虑到高压冲压力对提升回取流量的无效性,确定工程规模验证试验的工艺运行参数如下:

(1)压冲压力(表压):250~300kPa

(2)真空度:-70~-80kPa

(3)低液位探测管进气压力(表压):>495kPa

(4)高液位判断基本标准:高位压差ΔPH,i+1≥ΔPH,i +0.05kPa时,高液位到达,转入压冲过程。ΔPH是高液位探测管产生的压差,i和i+1表示前后相邻的两个采样时间。

(5)低液位判断基本标准:低位压差ΔPL,i≤ΔPL,set时,低液位到达,转入抽吸过程。ΔPL,i是i时刻低液位探测管产生的压差,ΔPL,set是根据具体情况设定的参考值。

四、结论

针对放射性贮罐结构特点设计出紧凑型RFD泵,装置小巧能够从仪表孔进入贮罐内部;装置结构简单,不需要维修;安装方便,远程控制,可显著降低现场操作人员受照剂量。

通过紧凑型RFD泵回取装置模拟试验可知,压冲压力对回取流量有较大影响,水与模拟放射性废液的回取中,150kPa的压冲压力均满足设计基准,针对模拟泥浆回取中,需设置200kPa的压冲压力来满足设计基准。通过连续运行试验,装置没有发生故障,表现出了非常好的运行稳定性。

根据模拟试验推荐的工艺参数,可为后续工程规模验证试验提供参考。

参考文献

[1] 徐聪.核用RFD泵送系统的研究进展[C]//中国核科学技术进展报告(第二卷)——中国核学会2011年学术年会论文集第5册(辐射防护分卷,核化工分卷).中国核学会, 2011.

[2] 徐聪,黄毅,景山.以RFD为核心部件的气动式脉冲射流泵的实验研究[C]//中国核学会核化工分会成立三十周年庆祝大会暨全国核化工学术交流年会会议论文集.2010.

[3] 梁俊福,宋崇立,潘翠玲,et al.高放泥浆研究:I.模拟高放泥浆的配制及性能研究[J].核化学与放射化学, 2000, 22(1):37-37.DOI:10.3969/j.issn.0253-9950.2000.01.007.