特变电工衡阳变压器有限公司421001

摘要:非自然冷却的变压器需依靠可靠、高效的冷却控制方案对冷却系统进行控制,以达到控制变压器温升、确保运行性能的目的。基于PLC设计的变压器冷却控制系统具有硬件简单、自动化程度高、维护方便、可靠性高的优点。本文以实际应用为例,阐明基于PLC设计的变压器冷却控制方案。

关键词:PLC、变压器、冷却控制、冷却系统

1引言

油浸式变压器内部温度过高将导致变压器绝缘受损,影响变压器的运行性能和寿命。在实际运行中,变压器受负荷大小改变以及气温变化影响,其内部温度随之波动。因此,变压器需要高效可靠的冷却控制系统对变压器温度进行控制。常规变压器冷却控制系统采用继电器搭建,机械触点多、回路复杂,且冷却设备投/切不灵活、维护成本高。为解决这类问题,现采用PLC控制器对变压器冷却系统进行控制,其结构简单、自动化程度高、维护方便,能满足各类型变压器冷却控制的需求。

2控制需求

以实际应用为例,对型号为OSFPS-JT-1000000/500的单台变压器的风冷却器进行冷却控制方案设计。单个冷却器由1个油泵、4个风机组成,共7个冷却器,控制需求如下表1。

表1变压器冷却系统控制需求

冷却器分组 | 冷却器个数 | 启动条件 | 停运条件 | 冷却器编号 |

工作组 | 3 | 1. 手动模式: 经转换开关手动启动。 2. 自动模式: 变压器投运状态下自动启动,连续运行。 | 1. 手动模式: 经转换开关手动停止。 2. 自动模式: 变压器退出时,冷却器自动停止。 | 1#、2#、3#、4#、5#、6#、7#。 各冷却器分组定期轮换,轮换周期为7天。 |

辅助组 | 3 | 1. 手动模式: 经转换开关手动启动。 2. 自动模式 1)变压器油面温度达65℃时启动; 2)变压器负荷达67%时启动。 | 1. 手动模式: 经转换开关手动停止。 2. 自动模式: 1)变压器油面温度低于50℃时停运; 2)变压器负荷低于67%时停运。 | |

备用组 | 1 | 1)工作冷却器和辅助冷却器中任一冷却器故障则投入备用冷却器。 2)当变压器油温达75℃并经一定延时后温度仍≥75℃,则投入备用冷却器。 | 工作冷却器和辅助冷却器均正常运行,且变压器油温未达75℃,备用冷却器不投入。 |

除上述运行控制的需求外,冷却器控制系统还应能检测和显示故障状态、发出告警和保护信号,以便运行人员根据运行状态和故障类型及时做出应对措施,确保变压器运行安全。

3控制系统

3.1 系统工作原理

冷却系统控制原理如图1。由两个油面温控器检测变压器油面温度,当温度达到设定值,给出非电量开关信号。PLC获取温度信号后进行判断,输出变压器冷却器的启/停指令。另由安装于变压器高压侧套管的电流互感器测量变压器电流,输入电流继电器整定比较,给出冷却器按负荷启动信号,经PLC判断输出冷却器启/停指令。

图1冷却系统控制原理图

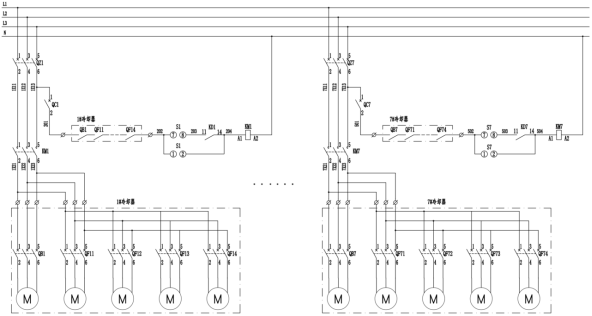

3.2 主电路

根据变压器冷却控制需求,工作冷却器在变压器投运后连续运行,辅助冷却器在变压器温度上升到65℃时投入运行,而备用冷却器在其它冷却器出现故障或变压器温度达75℃并维持一定时间后投入运行。为避免部分冷却器运行时间过长导致故障率提高,做到合理分配各个冷却器的工作时间,需通过PLC程序对冷却器的分组进行定期轮换。因此,在设计主电路时将每个冷却器的电源回路独立,7个冷却器均由单独的交流接触器控制。每个冷却器的油泵和风机都有各自的电机保护器。如油泵或风机发生过电压、过电流、过载、缺相等情况,由电机保护器辅助接点将故障发送给PLC,再由PLC经逻辑判断发出指令切除故障冷却器,同时发出告警信号。冷却器主电路示意如图2。

图2冷却器主电路示意图

3.3 控制电路

根据变压器冷却器控制需求,对PLC的输入、输出地址进行分配,如表2所示。

表2 PLC I/O分配表

器件 | 输入地址 | 备注 | 器件 | 输出地址 | 备注 |

K1 | I0.0 | 1#油面低温 | KD1 | Q0.0 | 投入1#冷却器 |

K2 | I0.1 | 1#油面高温 | KD2 | Q0.1 | 投入2#冷却器 |

K3 | I0.2 | 2#油面低温 | KD3 | Q0.2 | 投入3#冷却器 |

K4 | I0.3 | 2#油面高温 | KD4 | Q0.3 | 投入4#冷却器 |

K5 | I0.4 | 负荷信号 | KD5 | Q0.4 | 投入5#冷却器 |

K6 | I0.5 | 变压器退出 | KD6 | Q0.5 | 投入6#冷却器 |

SA2 | I0.6 | 冷却器自动投入模式 | KD7 | Q0.6 | 投入7#冷却器 |

S1 | I0.7 | 1#冷却器自动模式 | KD9 | Q1.0 | 辅助冷却器投入 |

S2 | I1.0 | 2#冷却器自动模式 | KD10 | Q1.1 | 备用冷却器投入 |

S3 | I1.1 | 3#冷却器自动模式 | KD11 | Q1.2 | 备用冷却器投入故障 |

S4 | I1.2 | 4#冷却器自动模式 | KD12 | Q1.3 | 冷却器全停告警 |

S5 | I1.3 | 5#冷却器自动模式 | KD13 | Q1.4 | 冷却器全停延时跳闸 |

S6 | I1.4 | 6#冷却器自动模式 | KD14 | Q1.5 | 油流故障 |

S7 | I1.5 | 7#冷却器自动模式 | KD15 | Q1.6 | PLC运行信号 |

KMS1 | I1.6 | 1#电源运行 | KD16 | Q1.7 | 1#冷却器故障 |

KMS2 | I1.7 | 2#电源运行 | KD17 | Q2.0 | 2#冷却器故障 |

1KJ | I2.0 | 1#冷却器油流故障 | KD18 | Q2.1 | 3#冷却器故障 |

2KJ | I2.1 | 2#冷却器油流故障 | KD19 | Q2.2 | 4#冷却器故障 |

3KJ | I2.2 | 3#冷却器油流故障 | KD20 | Q2.3 | 5#冷却器故障 |

4KJ | I2.3 | 4#冷却器油流故障 | KD21 | Q2.4 | 6#冷却器故障 |

5KJ | I2.4 | 5#冷却器油流故障 | KD22 | Q2.5 | 7#冷却器故障 |

6KJ | I2.5 | 6#冷却器油流故障 | |||

7KJ | I2.6 | 7#冷却器油流故障 | |||

QB1 | I2.7 | 1#冷却器电机故障 | |||

QB2 | I3.0 | 2#冷却器电机故障 | |||

QB3 | I3.1 | 3#冷却器电机故障 | |||

QB4 | I3.2 | 4#冷却器电机故障 | |||

QB5 | I3.3 | 5#冷却器电机故障 | |||

QB6 | I3.4 | 6#冷却器电机故障 | |||

QB7 | I3.5 | 7#冷却器电机故障 | |||

K7 | I3.6 | 主变保护停运冷却器 |

根据I/O分配表,选择西门子6ES7288-1ST60-0AA0型PLC作为主控制器,其硬件资源包括36位数字量输入、24位数字量输出,可满足系统设计需求。

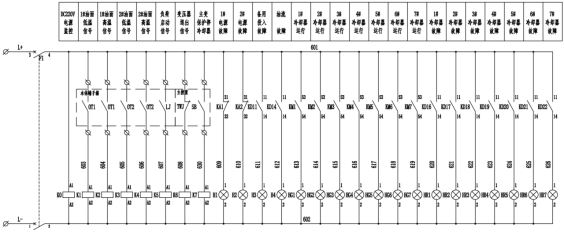

根据I/O分配表设计控制系统如图3所示,变压器温度、负荷扩展回路及运行、故障显示回路如图4所示。

图3冷却器控制系统I/O接线图

图4 温度及负荷信号、运行及故障显示接线图

用于冷却器控制的温度及负荷信号经中间继电器K1~K4扩展后输入PLC的I0.0~I0.4。用于选择PLC工作/试验模式的转换开关SA2接点接入I0.5。转换开关S1~S7用于切换7组冷却器的手动/自动模式,经I0.7~I1.5接至PLC。主回路中的动力电源有两路,互为备用,KMS1和KMS2为两路电源的接触器接点,接入I1.6~I1.7。冷却器油流故障及电机故障接入I2.0~I3.5。此外,主变保护强制停止冷却器信号经继电器K7扩展后接入I3.6。

在PLC的输出侧,冷却器启动信号经Q0.0~Q0.6输出,与继电器KD1~KD7的线圈连接。KD1~KD7触点与相应的接触器线圈构成冷却器启停控制回路。冷却器的运行或故障信号则经Q1.0~Q2.5输出,与继电器KD9~KD22连接,最终将运行或故障状态就地显示并上送至用户端。

3.4 系统软件设计

冷却控制系统的软件流程图如图5。

通过自投开关SA2选取工作/试验状态,当SA2的1-2接点接通时,控制系统处于工作状态。当SA2的1和2接点断开时,控制系统处于试验状态。

冷却控制系统设有手动、自动模式。当需要手动控制冷却器时,将转换开关S1~S7切换到手动位置,接点1-2接通时启动冷却器,接点3-4接通时停止冷却器。一般情况下,将转换开关S1~S7打至5-6接点位置,控制系统处于自动模式,冷却器可由变压器油温、负荷信号控制。

在自动控制模式下,7个冷却器的分组依次轮换,轮换周期为7天。当变压器处于运行状态时, 3个工作冷却器启动运行;当变压器油面温度达到65℃或负荷达到67%时,增加3个辅助冷却器投入运行;当油面温度低于50℃时,3个辅助冷却器退出运行;当任一冷却器故障或当变压器油温达75℃并维持一定时间后,PLC发出指令投入1个备用冷却器。

为保证变压器运行安全,当冷却器全部停运时,由PLC发出冷却器全停瞬时告警信号;当冷却器全部停运后如油温未达到75℃,则允许变压器继续运行1h后发出全停延时跳闸信号;当冷却器全部停运后油温达到75℃,则延时20min发出全停延时跳闸信号。当PLC发生故障时,提供PLC故障告警信号。

图5冷却控制系统软件流程图

4系统调试

变压器冷却控制系统硬件安装完成后,将程序下载到PLC存储器,进行通电试验。经测试:冷却控制系统在自动模式下能根据变压器油温和负荷信号,可靠、准确的启停冷却器;在手动模式下,可手动控制各个冷却器的启/停;各个指示灯指示信息准确,能正确反映冷却器的运行状态。

5结语

经试验,上述变压器冷却控制系统能根据变压器油温、负荷信号准确控制冷却器运行、停止,保证了变压器运行温度在安全范围内。此外,该冷却器控制系统自动化程度高、硬件简单,满足了变压器的实际控制需求。在运行维护方面,冷却控制程序灵活机动,能够为用户提供必要的告警和保护信号,方便用户及时采取必要措施,安全运行性能高。

作者简介:彭仨姓、本科、从事变压器二次设计