(成都航利装备科技有限公司,四川 成都 611930)

摘要:本文分析了传统螺母拧紧方法的局限性以及狭小空间螺母拧紧技术难点,开展了适应于某型航空发动机高压涡轮部件连接螺母拧紧技术研究,通过狭小空间螺母拧紧装置设计、偏移头设计、电控系统设计,解决了狭小空间螺母拧紧技术空间限制、操作精度和力矩控制等问题。研究表明,本研究能够显著提高螺母拧紧操作的可靠性和一致性。

关键词:航空发动机,狭小空间,螺母拧紧,自动化技术

中图分类号:文献标志码:A

Research on the Tightening Technology for Connecting Nuts in High-Pressure Turbine Components of Aircraft Engines

Li Tao

(Chengdu HOLY Equipment Technology Co., Ltd,SichuanChengdu 611930)

Abstract: The article analyzes the limitations of traditional nut tightening methods and the technical challenges of tightening nuts in narrow spaces. It conducts a study on the tightening technology for connecting nuts in the high-pressure turbine components of a certain type of aircraft engine. Through the design of the nut tightening operation process, tightening device, offset head, and electronic control system, the study addresses the challenges of spatial limitations, operational precision, and torque control in narrow spaces. The research demonstrates that the proposed methods can significantly improve the reliability and consistency of the nut tightening operation.

Key words: aircraft engines, confined spaces, nut tightening, automation technology

0 引言

航空发动机是现代飞机的核心部件,其性能和可靠性直接关系到飞行的安全和效率。在发动机的组装和维护过程中,螺母的拧紧是一个关键步骤,确保螺母能够稳固连接各个部件。然而,航空发动机的设计往往十分紧凑,很多螺母位于狭小的空间内,增加了拧紧操作的难度。传统的拧紧工具和方法在这些有限的空间中难以施展,存在力矩控制不准和操作精度不足的问题,给维护和装配工作带来了巨大挑战。随着航空发动机高质量一致性批量化生产需求的逐步增加及先进装配技术的持续发展,其装配技术也正在逐步从手工、经验化装配模式向自动化、智能化装配方向转变,从而提升产品质量一致性与生产效率[1]。同时近年来,由于航空发动机产业对数字化、自动化的航空发动机盲腔结构高效精准装配工艺与装备 的迫切需要,引领了精密装配技术、可视化引导技术、智能防错技术等先进装配技术的快速发展[2]。

目前国内的针对狭小空间拧紧技术研究周期较短,成果积累有限,整体还处于探索阶段,尚无可以投入实际应用的技术和装备[3]。某型航空发动机高压涡轮部件连接螺栓,安装空间小,拧紧精度要求高,目前采用的人工通过特殊工装来完成螺栓的拧紧,安装效率低,强度大,精度空间不准确。因此需开展航空发动机狭小空间螺母拧紧技术研究,提升航空发动机维护的效率和安全性[4]。

1 狭小空间拧紧技术难点分析

1.1空间限制

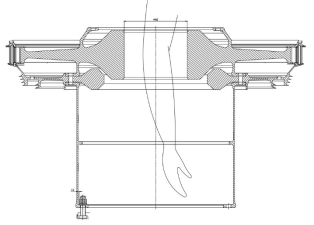

某型航空发动机高压涡轮部件结构如图1所示,其进口尺寸大约只有132mm,需拧紧螺母与筒壁最大间隙只有2.2mm。因此,需拧紧的螺母位于狭小空间内,而空间的限制使得标准工具无法进入,增加了操作的难度。

![]()

图1 高压涡轮结构示意图

1.2操作精度

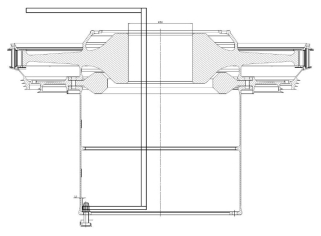

在狭小空间内操作,不仅要求工具能够进入,还需保证操作的精度。由于空间狭小,目前只能由操作者通过采用特殊工装进行拧紧操作,如图2所示。操作者的手部动作受到限制,可能导致螺母拧紧的力矩不准确,进而影响连接的稳固性。对于关键或重要部位的螺纹连接件,在装配过程中须采用较精确的拧紧力矩加载方式,确保获得合理、有效的螺纹连接预紧力

[5]。

图2 高压涡轮连接螺母工装操作示意图

1.3力矩控制

在狭小空间内确保螺母的拧紧力矩在规定范围内,是保证连接可靠性的关键。传统方法难以实时监测和控制力矩,增加了操作的不确定性和风险。

2 拧紧装置设计和使用

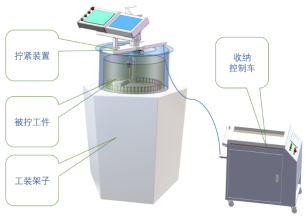

为保障在狭小空间内螺母拧紧,设计了分体式自动化拧紧设备,设备由拧紧装置、被拧工装安装台、工装架子、收纳控制车等组成。使用时,通过吊装装置将拧紧装置从收纳车上吊到操作位进行操作,如图3。不使用时,拧紧装置存放在收纳车上。

图3 拧紧系统组成示意图

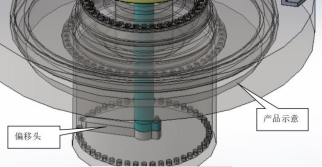

拧紧装置是整个系统的核心部件,主要由机架、力矩伺服电机、动态扭矩传感器、中空马达、固定轴套、移动轴套、直线执行器、偏执拧紧头、摄像头、现场控制器、视频显示器等组成,如图4。

图4 拧紧装置组成示意图

拧紧装置在使用时,先将被拧紧螺栓通过人工方式初步拧入;再将拧紧装置安装在被拧紧产品上,固定在外面不旋转的外壳上;操作者操作现场控制器,使中控马达带动偏执拧紧头旋转,通过摄像头及人工辅助对准第一个被拧紧螺栓;操作界面按钮将拧紧头套上被拧紧螺栓,点击开始拧紧,设备自动开始拧紧螺栓;当第一个螺栓拧紧完成后,直线执行器自动将偏执拧紧头提起,中空马达旋转带动轴套、偏移头转到下一个螺栓位置;到位后,直线执行器再将拧紧偏移头落下,进入下一个螺栓的拧紧工序。以此类推,直到所有螺栓拧紧。拧紧过程中,可通过摄像头实时观察自动拧紧操作过程,同时所有螺母的拧紧扭矩、拧紧螺栓位置均会通过系统记录下来并保存。

3 结果与讨论

3.1偏移头设计

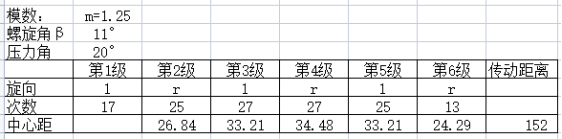

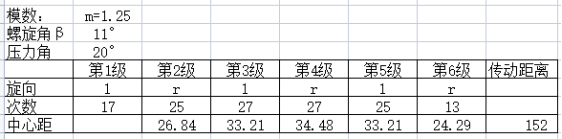

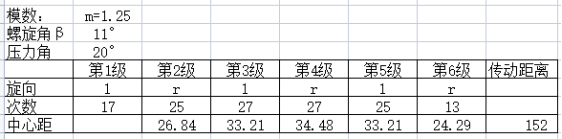

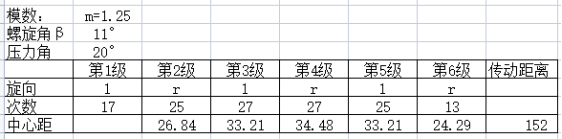

普通的弯头工具尺寸大,因拧紧位置空间受限,无法达到所需拧紧螺母位置,故采用定制偏移头进行螺母的拧紧。偏移头为齿轮组结构,结构紧凑,坚固耐用。偏移头由一组齿轮传动系组成,将轴心扭矩传动到螺栓套筒位置,如图5、图6、图7:

图5 偏移头示意图

图6 偏移头三维爆炸图

图7 偏移头装配操作示意图

图7 偏移头装配操作示意图

3.2 电控系统设计

为了精确控制拧紧设备的扭矩,本方案采用精密扭矩伺服电机通过动态扭矩传感器反馈信息,达到精确扭矩控制的方式,如图8。

图8 电气控制框图

扭矩电机一直控制在扭矩模式下,以设定的扭矩和转速输出。当扭矩超过设定值时,控制器采用PID模式自动控制系统的输出扭矩。电机扭矩控制精度在±0.5%,加上偏执传动误差,对精度影响大约在±0.9%的。在50NM时扭矩误差在50±0.45NM。

电气控制系统主要采用PLC控制器作为主要控制器,分别通过控制力矩伺服电机、中空电机、直线执行器的控制器来达到控制整个系统的目的。系统设置有两个HMI,一个安装在小车上,一个安装在现场供操作。现场HMI主要用于系统现场的控制和数据显示。小车上的HMI用于数据记录存储,以及整体显示控制,如图9。

系统最难控制是扭矩控制,本方案采用PLC控制器,结合其内部集成的扭矩控制模块,结合伺服电机控制器能够较稳定的控制力矩伺服电机的输出力矩。

拧紧装置上集成视频监控系统,便于现场的操作以及监控。控制系统拓扑图如图5。

图9 控制系统拓扑图

3.3 试验验证

在解决结构和控制基础上,拧紧精度通过制造模拟偏移头,模拟实际拧紧操作进行精度验证。验证结构实物,如图10和图11。

图10 拧紧精度验证实物图1

图11 拧紧精度验证实物图2

对电机输入51Nm,记录末端扭矩数据,如表1。从表1的数据可以看出,采用设计的拧紧装置拧紧螺母,其输入输出偏差力矩≤0.3 T/(Nm),其操作精度和力矩控制明显优于传统方法。

表1 拧紧精度验证表

序号 i | 电机输入力矩 T/(Nm) | 末端输出力矩 T/(Nm) | 输入输出偏差力矩 T/(Nm) | 结果 |

1 | 51 | 51.2 | 0.2 | 合格 |

2 | 51 | 51.3 | 0.3 | 合格 |

3 | 51 | 50.8 | 0.2 | 合格 |

4 | 51 | 51.1 | 0.1 | 合格 |

5 | 51 | 51.2 | 0.2 | 合格 |

6 | 51 | 51.0 | 0.0 | 合格 |

7 | 51 | 51.3 | 0.3 | 合格 |

8 | 51 | 51.2 | 0.2 | 合格 |

9 | 51 | 50.9 | 0.1 | 合格 |

10 | 51 | 50.9 | 0.1 | 合格 |

3.4 存在问题及提升空间

通过航空发动机高压涡轮部件连接螺母拧紧装置、偏移头设计、电控系统设计,解决了狭小空间螺母拧紧技术空间限制、操作精度和力矩控制等问题。

虽然偏移头和自动化系统表现良好,但在极端狭小空间和复杂环境中,仍存在一定的操作困难。未来的研究需进一步优化工具设计和自动化系统的灵活性。

该技术在航空发动机维护中的应用前景广阔,未来可推广到其他需要高精度操作的工业领域,如汽车制造、精密机械加工等。通过持续改进和创新,进一步提升技术的实用性和可靠性。

4 结论

本文通过狭小空间螺母拧紧装置设计、偏移头设计、电控系统设计等设计研究,探索了在航空发动机狭小空间内螺母拧紧的技术方法,通过创新工具设计和自动化系统的应用,解决了狭小空间螺母拧紧技术空间限制、操作精度和力矩控制等问题,有效提高了操作的精度和力矩控制。

未来研究可进一步优化工具和系统设计,提升其在极端狭小空间中的操作能力。同时,探讨其他传感器技术和智能控制系统的应用,进一步提高操作的可靠性和效率。

参考文献:

[1] 赵罡,李瑾岳,徐茂程等.航空发动机关键装配技术综述与展望[J].北京.航空学报,2022,43(10):527484.

[2] 魏企业,石宏,孙方成等.航空发动机转子装配螺栓自动拧紧机设计与分析[J].机械,2017,44(06):67-70.

[3] 刘君,吴法勇,王娟.航空发动机转子装配优化技术[J].航空发动机,2014,40(03):75-78.

[4] 张宗江,李小强,韩玉杰等. 航空发动机盲腔螺母精密拧紧技术研究[J].北京:北京航空航天大学学报,2023-12.

[5] 董红莉,李少龙,黄南.航空发动机螺纹连接拧紧力矩分析[J].北京:航空科学技术,2019,30(05).

作者简介:李桃(1983-),男,汉族,四川彭州人,本科,工程师,研究方向:航空发动机修理智能化装备系统。