大唐巩义发电有限责任公司

摘要:某电厂1号机组B侧高压主汽门运行期间频繁卡涩在6.1%-7.3%处,经解体检修发现阀杆存在多处划伤,阀碟和衬套间隙偏小,经更换配件并对阀碟外径处理后各项配合间隙达到设计要求,回装运行良好。

一、1B高压主汽门解体前情况概述

该电厂汽轮发电机组型号是上海汽轮机厂生产的28MPa/600℃/620℃高效超超临界机组F-195机型,采用四缸四排汽布置,配汽方式为全周进汽+补汽阀方式。自2020年2月起某公司按照集团相关文件要求,每月进行1次阀门活动试验,期间多次发现1B高压主汽门卡涩在6.1%-7.3%处。为了防止1B高压主汽门卡涩现象恶化,同时为了防止出现其他配汽阀门同样发生卡涩造成汽轮机超速事故,该公司决定调整阀门活动频次:2周1次主机全部配汽阀门活动试验,1周1次1B高压阀门组活动试验。

自2月18日至4月27日(1号机本次停机日期),1B高压主汽门卡涩4次,卡涩位置在6.1%-7.3%。

二、阀门处理前关于卡涩问题可能存在的原因分析

结合其他发电机组发生卡涩现场的出现上述异常主要原因可归纳为以下几种:

(一)预启阀卡涩

预启阀行程为10±0.5mm,阀门全行程为101.5mm,折算阀门卡涩具体位置为101.5×6.8%=6.902mm

![]()

阀门卡涩原因为滤网氧化皮(或破裂后的滤网碎片)在活门活动试验期间脱落,卡涩在预启阀行程范围内,造成主阀到位后而预启阀无法关闭到位,最终卡涩在6.8%位置。而该预启阀行程为10±0.5mm,卡涩在中间的氧化皮一旦在狭窄的缝隙中夹渣后无法彻底被蒸汽气流冲走。

(二)门杆门套卡涩

由于门杆与门套装配间隙偏大,阀内高压蒸汽顺着门杆漏向油动机方向,蒸汽反复冲刷门杆,对门杆表面镀铬层产生负影响,长此以往局部镀铬层可能受到损坏,在阀门反复开闭过程中,镀铬层受到损坏的门杆处与门套之间存在振动、碰磨,门杆可能存在拉伤,阀门活动试验期间门杆卡涩在6.8%位置。

判断门杆与门套装配间隙偏大的主要原因是之前在对1号机做氦气查漏作业期间,4台主汽门只有1B高压主汽门(本次卡涩的阀门)门杆不存在漏空气现象,原因是阀内漏出的蒸汽量大,能完全封住试图从盘根处漏入的空气。具体查漏结果如下:1A高压主汽门泄漏量1.2×10-7mbar·L/s,属于较大漏点;1A中压主汽门泄漏量5.6×10-6mbar·L/s,属于大漏点;1B中压主汽门泄漏量2.3×10-6mbar·L/s,属于大漏点。

三、1B高压主汽门解体发现问题

5月11日,1B高压主汽门阀体温度43℃,开始进行阀门解体作业。油动机、门盖螺栓、螺纹环等部件拆除顺利。5月12日阀门内阀盖和阀碟吊出阀体,内阀盖和阀碟脱离后,发现以下3处异常。

(一)油动机调整垫块平整度不达标

发现调整垫块为手动加工,平整度不达标。测量油动机调整垫块平均取圆周方向4组数据分别为:15.03mm(0点方向),15.00mm,15.38mm,15.38mm。平整度偏差最大0.35mm,根据要求调整垫块平整度为0.03-0.05mm。

该现象会造成油动机受力不均,力矩与阀芯行程不同心,容易造成阀杆与阀杆衬套、阀碟与阀碟衬套之间的单边摩擦。具体情况见下图1、图2。

图1 图2

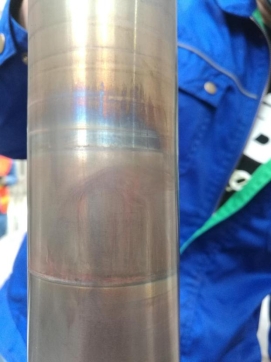

(二)阀杆存在1处拉伤

拉伤位置在阀杆与第一节成套下部、第二节衬套全部(第二节衬套为门杆漏汽接口处)、第三节衬套上部,拉伤长度100mm,深度1mm。与阀杆拉伤位置配合的三组衬套同样发现不同程度划伤。门杆拉伤位置全周发现蒸汽吹蚀现象。

测量阀杆外径59.65mm,图纸标准值59.67mm。第一节衬套间隙0.35-0.36mm,标准间隙0.33-0.38mm。第二节衬套间隙0.49mm,标准间隙0.47-0.53mm。第三节衬套间隙(上部)0.49mm,标准间隙0.47-0.53mm。阀杆与衬套配合间隙符合安装标准。具体情况见下图3、图4、图5、图6。

图3 图4

图5 图6

(三)阀碟衬套椭圆度超标

检查发现阀碟衬套和阀碟存在两处轻微拉伤,拉伤原因为阀碟与阀碟衬套不对中。

阀碟与阀碟衬套间隙:上部:0.67mm(11点方向);0.65mm(4点方向)。下部:0.62mm(11点方向);0.65mm(4点方向)。

平均间隙0.65mm。标准值0.65-0.73mm。

测量阀碟衬套上部和下部圆周方向内径数据分别为:上部:259.98mm(0点方向)、259.91mm、259.88mm、259.88mm。椭圆度最大0.10mm。下部:259.94mm(0点方向)、259.90mm、259.92mm、259.88mm。椭圆度最大0.06mm。

测量阀碟外径:上部:259.25mm(11点方向)、259.3mm(4点方向)。下部:259.26mm(11点方向)、259.27mm(4点方向).

具体情况见下图7、图8、图9、图10。

具体情况见下图7、图8、图9、图10。

图7 图8

图9 图10

四、解体后结合实际现场原因分析

(一)油动机力矩不对中

调整垫块平整度不合格造成油动机力矩与阀碟不同心,油动机活动期间造成阀内局部间隙过小,单侧受力。

(二)第二节衬套与阀杆间隙不均匀

主汽门静态和动态时门杆漏气管道交替流经高温蒸汽和室温空气,造成阀杆第二节衬套受到交变应力,冷态和热态衬套与阀杆配合间隙交替变化,诱发第二节衬套和阀杆单边间隙过小,阀门活动时拉伤阀杆。

第二节衬套取出时的情况见图11、图12。

图11 图12

(三)阀蝶与衬套间隙过小

设备返厂复测阀蝶与衬套配合间隙,最小处为0.56mm,造成阀内单边受力过大。

五、处理内容

(一)重新处理油动机与阀杆的调整垫块

结合油动机行程和图纸要求,将油动机调整垫块修磨至14.7mm,平整度小于0.02mm,并按图纸要求调整油动机联轴器平行度小于0.1mm。

(二)阀杆、阀碟返厂处理内容

1.更换新的阀杆和与之配合的第一、二节衬套,回装前复测配合间隙满足图纸要求。

2.对阀碟、阀杆、预启阀阀座着色探伤,结果完好。检测阀碟和衬套表面涂层完好见图13、图14。

图13 图14

3.将阀蝶内径从259.33mm修整至259.24mm,在涂层厚度(原厚度为0.20mm)满足要求的前提下,将阀蝶间隙调整至0.65-0.73mm范围内。阀碟处理后,对阀碟着色探伤,结果完好,将预启阀回装,门线试压完好,见图13、图14、图15。

图13 图14 图15

(三)1B高压主汽门各组件按要求回装后,启动阶段和机组运行期间定期阀门活动试验均合格。