(中航西安飞机工业集团股份有限公司,陕西 西安,710089)

【摘要】随着航空制造业对零件质量和生产效率要求的不断提高,探索更高效、经济的制造技术成为行业发展的重要方向。本研究深入探讨了橡皮成形技术在飞机深窝类钣金零件制造中的应用[1]。通过系统的实验验证和案例分析,本文评估了橡皮成形技术的应用效果和技术潜力。结果显示,该技术能显著提升零件的尺寸精度和表面质量,尤其是在处理具有复杂几何形状的零件时表现出色。橡皮成形技术通过使用高弹性的橡皮垫代替传统硬模具,实现了更均匀的压力分布,有效减少了成形过程中的材料应力集中,从而降低了裂纹和起皱的风险。该技术在成本效益、生产效率及设备维护方面也显示出显著优势。研究强调,通过优化成形参数和工艺流程,橡皮成形技术有望成为航空制造业中的重要技术之一,为行业带来更高效、经济和可持续的生产方法。

【关键词】橡皮成形技术,飞机钣金零件,工艺优化

1 引言

飞机的设计与制造过程中,钣金零件扮演着至关重要的角色,特别是在构建飞机的外部结构和承受重要载荷部分中。这些部件不仅需保证结构的整体强度和刚性,还要满足轻质化、高性能的航空工业需求。深窝类钣金零件,以其复杂的几何形状和精细的尺寸要求,对成形技术提出了极高的挑战。传统的成形方法如冲压和拉伸经常面临成本高、效率低、零件质量难以保证等问题,特别是在处理高强度合金和复杂曲面时更是如此。因此,寻求一种新的成形技术,以改善这些零件的制造过程,降低成本并提高生产效率和零件质量,成为了航空制造领域的一个研究重点。

橡皮成形技术因其独特的成形机理和优异的适应性,显示出在处理深窝类钣金零件制造中的巨大潜力。这种技术使用高弹性的橡皮垫代替传统的硬模具,通过对橡皮垫施加压力使其变形,从而将金属板材推压成所需的形状。相比传统方法,橡皮成形可以提供更均匀的压力分布,有效减少材料的应力集中和成形缺陷,如裂纹和皱折。橡皮成形技术在操作上的灵活性和成本效益也非常显著,它降低了对模具的依赖,减少了模具的制造成本和维护费用,同时因模具磨损和更换频率的减少而延长了生产线的运行时间。研究橡皮成形技术在飞机深窝类钣金零件中的应用,不仅可以推动这一新兴成形技术的发展,还可能引领航空制造业向更高效、经济和环保的方向前进。通过系统的实验研究和工艺优化,有望实现在航空领域广泛应用橡皮成形技术,为飞机制造带来革命性的进步。

2 橡皮成形技术概述

2.1 技术原理的优化

橡皮成形技术以其独特的成形原理优化了飞机钣金部件的制造过程,特别是对于复杂几何形状的钣金零件。在这一技术中,高弹性的橡皮垫被用作成形媒介,其主要优势在于能够在整个成形过程中提供均匀的压力(如图1)。这种均匀压力分布的优势尤为显著,因为它大大减少了材料在成形时的应力集中,这些应力集中点通常是导致材料出现裂纹和起皱的主要原因[2]。通过减少这些缺陷,橡皮成形技术不仅提高了成品的整体质量,还增强了零件的结构完整性和使用寿命。这种技术尤其适合于那些传统成形方法难以处理的高强度合金材料和复杂形状零件。

图1橡皮液压成形原理

1—压型模 2—工作台 3—机床框架 4—橡皮囊 5—橡皮外胎 6—毛料

橡皮成形技术的另一个关键优势是其高度可控的工艺参数。通过精确调节关键参数,如橡皮垫的硬度、施加的压力大小以及压力的施加速率,可以确保成形过程的稳定性和可预测性。这种控制能力不仅使得成形过程更加高效,还使得最终产品的质量更加一致。能够精确控制这些参数意味着制造商可以根据具体的生产需求调整工艺参数,从而优化生产过程,降低生产成本,并提高生产效率。因此,橡皮成形技术不仅提升了零件的质量,还为飞机制造业带来了更大的经济效益和工艺灵活性。

2.2 技术优势的体现

橡皮成形技术以其卓越的成本效益,在飞机钣金零件制造中显示出巨大的优势,尤其在传统落压和硬模具成形技术中成本相对较高的环境下尤为突出。与传统方法相比,橡皮成形技术能够大幅降低模具的制造和维护成本。这种成本效益主要来自于橡皮垫的通用性,它能够适应各种不同形状的成形需求,减少了对特定形状模具的依赖。这种技术允许使用同一套设备来生产多种不同的零件,有效减少了必须投资于各种模具的资金。橡皮成形技术在模具更换和设置时间上也优于传统技术,为生产带来更高的灵活性和更快的响应速度,从而大幅降低了生产成本。

橡皮成形技术在材料和设备效率方面也展现出显著优势。这项技术通过优化材料的使用,极大地减少了废料的产生,这对于使用成本高昂的航空材料尤为重要。在生产过程中,由于橡皮成形技术能够均匀分布压力,避免了传统硬模具可能导致的材料过度拉伸和损坏,从而提高了材料的利用率[3]。同时,橡皮成形设备相较于传统高压冲压设备具有更低的维护成本和更简单的操作要求,这进一步提升了生产效率并降低了操作成本。因此,橡皮成形技术不仅适用于生产复杂的航空零件,也因其经济效益而成为更可持续的生产选择,特别符合当前航空工业对成本控制和资源优化的需求。

3 实验设计与方法

3.1 零件结构分析

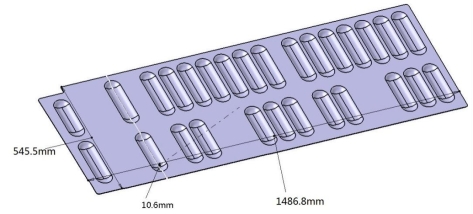

零件为飞机承压板类零件,材料为2024-O-δ0.063inch(δ1.6mm),尺寸为1484mm×548.8mm(如图2)。由于装配环境制约及结构加强等需求,零件整体设计分布有28个椭圆形的加强槽,加强槽尺寸的精确度直接影响到飞机装配的准确度,本课题研究的目的是优化并掌握此类深窝零件的最佳成形方法及参数,解决该类零件由于液压不到位产生的质量问题,达到节约成本,缩短研制周期,达到高标准制造飞机零件的目的。

图2零件结构示意

3.2工艺准备过程设计

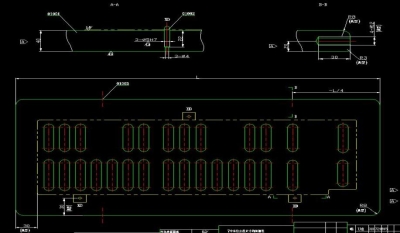

依据零件形状设计出模具二维图纸(如图3),模具设计需考虑加强槽塑性变形后产生的回弹变化,因此设计模具时将加强槽深度做出回弹补偿,将加强槽深度在原有基础上增加0.3mm,以防止液压成形产生回弹导致加强槽深度无法满足公差要求。模具材料选用Q235且需要有足够的硬度和表面光滑度,以防止在成形过程中损坏材料。

图3 加强槽零件模具设计图

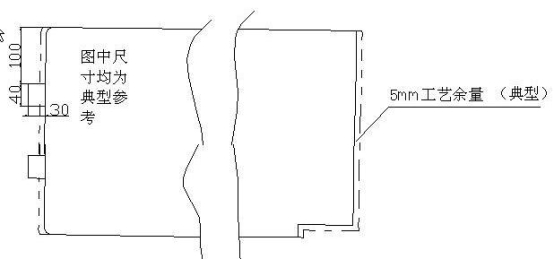

考虑到零件多加强槽的特征,平板处材料会向多个加强槽处流动,易导致零件边缘材料不满足外形线要求,因此零件展开料长度方向左右两侧尺寸应至少大于模具外形外形线5mm,最终计算出毛料形状(如图4)。

图4毛料形状设计示意

3.3试验工艺流程

实验工艺过程需要配备零件的专用模具及具有可调压力控制系统的橡皮囊液压机(如图5所示)。

将铝合金材料按预先计算好的展开数据下料成预定形状尺寸,以适应模具的形状和尺寸,再将毛料放置在模具上侧并在毛料上垫橡皮垫,调整液压橡皮成形机的压力,开始成形过程。根据需要调整压力以确保材料完全填充模具并形成所需的深窝部分。成形完成后,小心脱模,以防损伤成形好的零件。然后进行后续的热处理、材料性能测试以及表面处理工序以保证零件最终的材料性能以及表面质量满足设计要求。

图5液压橡皮成形机

3.4 实验参数

实验中压力的选择依据材料的厚度和硬度,铝合金一般在100至200 bar,以确保材料能够完全形变填充模具。

成形速率需要根据材料的变形特性调整,以避免过快导致裂纹或过慢导致效率低下。一般速率设置在1mm/s至5mm/s之间。从放置模具及毛料到成形结束需保证总时长控制在90S以内。

4 实验结果与分析

本次实验采用橡皮成形技术对飞机深窝类钣金零件进行成形,目的是验证橡皮成形在实际生产中的适用性及其精确性。实验结果表明,成形后的零件在尺寸精度方面基本达到了设计要求,其中长度和宽度的实测值均在公差范围内,长度1487mm和宽度545.3mm和深度的实测值11 mm实测值显示出极佳的成形控制能力,这表明通过模具控制零件回弹量结合橡皮成形技术在成形深窝类零件时具备一定的精度保证[4]。

橡皮垫与金属板材之间的微小摩擦以及零件的压力分布会对表面粗糙度产生一定的影响,通过对橡皮囊液压机压力以及运行速度进行调节从而控制材料流动速度、减小橡皮垫与金属板材之间的摩擦力,最终零件表面粗糙度可满足设计产品要求,实测值与目标值3.2μm完全一致,这证明了橡皮成形技术在生产复杂形状钣金零件时的可靠性和效果(如图表1所示)。

参数 | 目标 | 实测值 | 结果 |

长度 | 1486.8mm | 1487 (±0.5 mm) | 在公差范围内 |

宽度 | 545.5mm | 545.3 mm (±0.5 mm) | 在公差范围内 |

深度 | 10.6mm | 11 mm (-1.0~+2.0) | 在公差范围内 |

表面粗糙度 | 3.2μm | 3.2μm | 一致 |

图表1 性能评估数据表

橡皮成形技术在飞机钣金零件制造中的成功应用,为航空制造业带来了创新的生产解决方案。这项技术通过使用高弹性橡皮垫作为成形介质,有效地分散了对材料的压力,从而减少了成形过程中的应力集中,显著提高了零件的尺寸精度和表面光滑度。这种成形技术特别适用于复杂或精密的钣金零件,其能够处理各种复杂曲面和深拉伸形状,是传统硬模具成形技术难以达到的。

随着航空制造业对零件质量和生产效率要求的不断提高,橡皮成形技术的应用潜力越来越被重视。通过对成形参数如压力、橡皮垫材质的深入研究和优化,可以进一步提升成形质量,降低生产成本。结合现代自动化技术,如机器人自动装载和传感器监控,可以实现橡皮成形过程的自动化和智能化,大幅提升生产效率和稳定性。因此,橡皮成形技术不仅为航空钣金零件生产提供了一种高效、经济的新途径,还可能成为推动航空制造业向更高技术水平发展的关键技术之一。

5 结论

本研究通过实际的实验验证和案例分析,深入探讨了橡皮成形技术在飞机深窝类钣金零件制造中的应用效果和潜在价值。结果表明,橡皮成形技术能够有效提升零件的尺寸精度和表面质量,尤其在处理具有复杂几何形状的零件时,展现出了传统成形技术无法比拟的优势。通过这种技术,可以实现更为均匀的压力分布,显著减少材料的应力集中,从而有效避免成形过程中的裂纹和起皱问题。

在实际应用中,橡皮成形技术不仅提高了生产效率,还因其较低的模具成本和设备投资,为航空制造业带来了显著的经济效益

[5]。这项技术的灵活性和适应性强,使得它可以广泛应用于各种材质和厚度的钣金零件制造,进一步扩展了其在航空领域的应用范围。通过持续优化成形参数和工艺流程,橡皮成形技术有潜力成为航空零件生产中的主流技术之一。

总之,橡皮成形技术在飞机钣金零件制造中的成功应用,不仅验证了其作为一种先进制造技术的有效性,还展示了其在提升产品质量、降低生产成本及增强生产灵活性方面的巨大潜力。这些研究成果对飞机制造业的实际贡献不仅限于技术层面的提升,更在于推动整个行业向更高效、可持续和经济的生产方式转变。 6 参考文献

[1]谢永鑫,李国栋,马运辉.飞机钣金深窝类零件橡皮成形工艺研究[J].航空精密制造技术,2023,59(03):40-43.

[2]石绍秋,张凌云,王永健,等.一种飞机钣金橡皮囊成形模具维护保养装置的设计[J].机械工程师,2021,(03):53-54+57.

[3]朱明华.面向精准装配的飞机钣金零件成形关键技术研究[D].南京航空航天大学,2016.

[4]白颖,李东红,王汝姣,等.变曲率大法兰椭球类钣金件橡皮精确成形技术[J].机械科学与技术,2017,36(S1):60-65.

[5]汪洋华.飞机钣金零件数字化制造系统及其应用[J].科技资讯,2023,21(09):56-59.

[6]由博.飞机钣金零件的冲压加工工艺设计[J].科学技术创新,2020,(29):195-196.