中国华冶科工集团有限公司安徽杜达矿业分公司 安徽六安 237471

摘要:随着全球对矿产资源需求的不断增长,铁矿山开采技术面临着新的挑战与机遇。高阶段垂直深孔采矿工艺作为一种高效、安全的开采方式,近年来在铁矿山领域得到了广泛的研究与应用。本文旨在深入探讨高阶段垂直深孔采矿工艺的技术原理、工艺流程、设备选型以及在实际生产中的应用效果,为该工艺在铁矿山的进一步推广提供理论支持和实践参考。

关键词:高阶段;垂直深孔采矿工艺;铁矿山;应用

引言

铁矿石作为钢铁工业的重要原料,其开采效率与安全性直接关系到钢铁产业的可持续发展。随着开采深度的不断增加,传统采矿工艺面临着生产效率低、作业环境恶劣、安全隐患大等问题。高阶段垂直深孔采矿工艺以其独特的优势,如开采深度大、作业环境相对安全、生产效率高等,逐渐成为铁矿山开采领域的研究热点。

1.高阶段垂直深孔采矿工艺概述

高阶段垂直深孔采矿工艺是一种采用大直径深孔钻凿技术,结合分段装药爆破、无轨出矿等先进工艺手段,实现铁矿石高效开采的现代化采矿方法。通过精确控制钻凿角度和深度,形成合理的炮孔布局;采用分段装药和微差爆破技术,实现爆破能量的合理分配和有效利用。主要设备包括大直径深孔钻机、装药车、起爆系统、无轨采矿设备等。该工艺具有以下几个显著特点:

(1)开采深度大:通过大直径深孔钻凿技术,可以实现大深度、大范围的矿石开采,满足深部铁矿山的开采需求。(2)作业环境相对安全:采用分段装药爆破技术,有效控制爆破震动和冲击波对围岩的破坏,降低作业过程中的安全风险。(3)生产效率高:结合大体积的铲装设备,实现矿石的快速装运和高效回收,提高整体生产效率。

2.1工程概况

随着85m高阶段VCR采矿回采工艺首次在张庄矿应用,通过近几年的研究,已基本解决85m高阶段矿房回采技术难题,并在张庄铁矿全面应用。

目前张庄铁矿-385m中段矿房回采已过半,2023年张庄矿已陆续进行矿柱开采。根据矿房空区扫描结果显示,受前期矿房回采时穿孔偏斜、矿房暴露面积过大等不良影响矿房爆破后易出现发生垮塌现象,严重影响充填体稳定。因此,矿柱回采将面临诸多难题。矿柱回采沿用矿房开采时的工艺技术不再可行,研究对矿柱两侧充填体爆破振动小,维持85m高充填体稳定,减少大块和二次爆破等成为矿柱安全顺利回采的关键,亟待研究解决。

经分析,从以下方面进行现场试验与分析:高阶段矿柱29m中深孔凿岩及爆破施工工艺、高阶段矿柱51米深孔凿岩及爆破施工工艺、大直径深孔电子雷管精细爆破落矿技术、矿柱边界精细控制技术。

研究的关键技术在于解决施工过程中前所未有的一系列的技术工艺、设备、安全措施等问题。具体如下:(1)二步采矿柱跨度大,顶板应力集中,相比一步采矿房围岩较破碎。(2)矿柱两帮充填体受爆破振动影响易垮塌,充填体混入率较高。(3)高阶段矿柱29m中深孔拉底与51m深孔穿孔偏斜等问题。

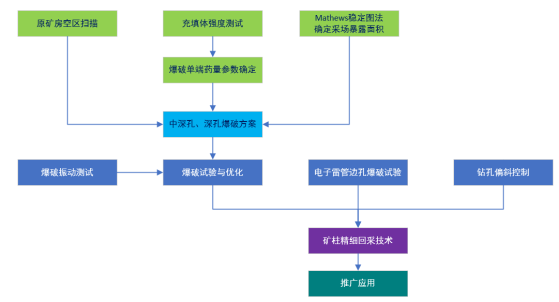

技术研究路线如图1所示。

图1 技术研究路线图

2.2二步采矿房上向扇形孔、下向垂直深孔施工

2.2.1穿孔设备

上向扇形孔凿岩采用T-100高气压环形潜孔钻机,钻头孔径φ76。下向垂直深孔采用T-150型潜孔钻机及配套增压机,孔径为φ165mm。

2.2.2施工方法

如图2所示,根据一步采充填体强度检测结果和采空区扫描结果,实验矿房406采场上向扇形孔炮孔直径φ76,标准排孔底距2.3~2.5m,共23排,其中7~9排为超深孔。切割槽共8排,排距1.6m,沿切割巷走向平行布置,每排2、3号孔为垂直上向孔,1、4号孔向外带角度2.5°,每排4个孔,共32个孔。

图2 406矿房上向扇形孔剖面布置图

如图3、图4所示,下向垂直深孔炮孔直径φ165mm,正常排共16排,排距6、7排为3m,16排为2m,其余排为3.5m;切割槽共3排,每排7个孔,共21个孔;切割井共13个孔。以上皆为垂直深孔。

图3 406矿房深孔平面布置图

图4 406矿房深孔剖面布置图

2.2.3控制穿孔偏斜要求及措施

(1)炮孔排面角度误差小于0.5°、倾斜角度误差小于1°;炮孔排距误差小于或等于±100mm;炮孔深度误差不得超过设计±500mm。

(2)使钻头与岩石接触,用夹钎器进行导向,用低冲击,低推进开孔;当第一根钻杆钻进孔深50%时,才允许用正常冲击力进行凿岩,避免钻孔偏差;当岩层条件较差时,应降低凿岩功率。

(3)炮孔遇到异物无法施工时,必须补孔,只能平行移动100mm,按原设计角度施工。炮孔中途凿穿时需及时报告并做好记录,以便修改设计。

2.3钻孔偏斜测量技术

为进一步控制上向扇形孔和垂直深孔施工偏斜,提高采场崩落矿石大块控制以及充填体稳定性控制,避免因钻孔偏斜率过高引起的矿柱超采,充填体混入等,使用CARLSON测斜仪,对施工工程中的上向、下向扇形孔、深孔进行成孔测量,并研究分析炮孔偏斜影响因素,及时进行纠偏改正。

(1)测斜开始前,由测量人员对测斜杆进行方位测定,有助于确定分析钻孔偏斜方位。

(2)测斜仪探头下放。探头连接杆每节长度为1m,每下放一节在终端手簿进行记录一次钻孔偏斜角度变化,直至设计孔深位置。

(3)对现场钻孔测斜实测数据,导入软件进行处理。

(4)对测出的钻孔偏斜结果导入CAD,与设计钻孔进行偏斜对比,得出偏斜率。

(5)根据设计要求,钻孔偏斜率控制在≤1°为合格,根据设计孔深的不同,则最大允许偏斜数值不同。

根据炮孔的偏斜方位和深度差值,分析炮孔偏斜影响因素,研究炮孔偏斜率控制方法。如岩石硬度出现变化、钻孔遇断裂带、钻孔进入充填体等原因导致的炮孔偏斜过大。结合现场实际炮孔测斜结果,对偏斜过大的孔进行必要的补孔,重新调整孔位布局,防止因炮孔间距过大造成大块率。

2.4上向扇形孔爆破方案

本次扇形中深孔爆破共23排炮孔,1排~9排试验排距2.5m,其余试验排距2.3m,具体相关数据见图5、表1。上向扇形深孔S1~S9排试验排距2.5m,S10~S23排试验排距2.3m,孔底距2.5~2.7m,共施工上向扇形深孔260个,进尺5528.54m,总装药量26803.24kg,每次爆破2~3排炮孔,共爆破11次。

图5 扇形中深孔爆破试验排面布置

表1 中深孔爆破试验初步方案

项目 | 孔底距 | 排距 |

方案一 | 2.5 | 2.3 |

方案二 | 2.5 | 2.5 |

2.5缓冲孔爆破方案

2.5.1爆破参数确定

在靠近充填体一侧进行缓冲爆破试验。

(1)此次实验矿房垂直深孔采用T-150凿岩钻机施工,钎头直径为165mm,装药直径70mm。

(2)按矿山当前中段高度设置和下盘矿体倾角,设计孔深。

(3)按缓冲孔之间1.5m间距进行试验,缓冲孔与主爆孔之间取值2~3m,缓冲孔与充填体边帮护壁宽度2~2.5m。

(4)此次实验未设置超深孔;堵塞长度取值一般不小于最小抵抗线,故长度取值2m。

(5)此次实验采用“1+1”分段装药结构,间隔高度0.5m。装药方式为8号铁丝悬吊炸药及导爆索。

(6)缓冲孔滞后主爆孔100ms以上同次微差起爆。

2.5.2缓冲孔爆破试验

本次缓冲爆破工业试验共计布置36个缓冲孔,结合一步回采时边帮形态,按2~2.5m护壁矿柱厚度进行试验,炮孔布置见图6。

图6 采场缓冲控制爆破布置示意图

缓冲爆破试验孔间距1.5m,距充填体间距1.5m~3.5m(平均间距2.0m~2.5m),缓冲孔与主爆孔同次微差起爆,滞后主爆孔50ms以上,缓冲孔进尺1557.30m,装药总长1318.40m,总装药量2822.69kg,折算为线装药密度2.14kg/m。

2.6大直径深孔电子雷管精细爆破落矿技术

爆破采用数码电子雷管起爆,可以实现短时间间隔的逐孔爆破技术(单孔单响),能最大限度减小爆破振动对充填体及周边环境影响,防止爆破过程中充填体出现大范围垮塌,爆破效果良好。逐孔爆破技术以高强度、高精度毫秒延期雷管作为起爆及传爆元件进行起爆网络的铺设,是实现单孔孔间微差起爆的一种爆破技术。其主要特点:一方面每个爆孔能按照爆破设计的延期时间顺序起爆,为单个爆孔创造多个动态自由面,爆破冲击波径向压缩与反向拉伸的叠加和爆炸气体膨胀极大地改善了岩石的爆破效果,同时增强了爆炸应力波的反射,岩石间碰撞机会增加,爆炸能量得以充分利用,从而改善了爆破效果;通过孔间微差的时间间隔,可控制爆堆形状,以最大程度满足铲装设备作业的需要;另一方面根据爆破理论,爆破地震波高低与一次起爆总药量无关,而是取决于同段单次起爆的最大装药量。逐孔爆破技术实现了单孔顺序起爆,将最大一段起爆药量限制在一个炮孔的最大装药量范围内,从而大幅度降低了爆破地震波的危害。而电子雷管又具有精度高,延期时间设置自由等优点,可以更好地应用逐孔爆破技术。

3.爆破效果评估与优化

3.1 爆破效果评估

在每次爆破作业完成后,对爆破效果进行全面评估。包括但不限于爆堆形态、大块率、粉矿率、爆破振动控制以及爆破对周边充填体和结构的影响等方面。

(1)爆堆形态评估:通过测量爆堆的高度、宽度和长度,评估爆堆的均匀性和集中度。理想的爆堆形态应便于铲装设备的作业,减少挖掘机的移动距离和作业时间。

(2)大块率与粉矿率:大块率是衡量爆破破碎效果的指标,粉矿率则直接影响矿石的回收率和选矿效率。通过筛分爆破产物,计算大块率和粉矿率,为后续的爆破参数调整提供依据。

3.2 爆破参数优化

根据爆破效果评估结果,对爆破参数进行必要的调整和优化。这包括孔网参数(孔距、排距、孔深)、装药结构(药卷直径、装药长度、起爆方式)、起爆顺序(逐孔爆破技术)等方面。

(1)孔网参数优化:根据爆破效果评估结果,调整孔距和排距,优化孔底距和孔深,以改善爆破破碎效果和爆堆形态。

(2)装药结构优化:改变药卷直径、装药长度和起爆方式,提高炸药能量的利用率和爆破效果。例如,采用分段装药结构,增加炸药与岩石的接触面积,提高破碎效果。

(3)起爆顺序优化:利用电子雷管的高精度延期时间设置功能,优化起爆顺序和延期时间间隔,实现逐孔爆破技术。通过控制爆破冲击波和爆炸气体膨胀的方向和强度,改善岩石的爆破效果和控制爆堆形状。

结 语:

在金属矿山开采过程中,爆破技术作为关键环节,其效果直接影响到矿石的开采效率、经济效益及安全生产。通过本文的探讨,我们深入分析了大直径深孔爆破技术、缓冲爆破技术以及电子雷管精细爆破落矿技术的应用及其优势。同时,强调了爆破效果评估与优化对于持续改进爆破作业质量的重要性。在未来的发展中,我们应继续深化对爆破技术的研究与创新,不断探索更加高效、安全、环保的爆破方法。同时,还应加强爆破效果评估与优化工作,通过定期评估爆破效果并调整爆破参数,持续改进爆破作业质量。只有这样,我们才能更好地满足金属矿山开采的需求,推动矿业行业的可持续发展。

参考文献:

[1]岳如友,孟岳,张玉勇等.铁矿采矿工艺和设备升级改进的生产管理优化研究[J].中国金属通报,2024(9):52-54.

[2]关森峻.关于铁矿采矿工艺技术的探索[J].中国机械,2014(5):58.

[3]柴宗杰.露天矿山开采中深孔爆破技术的应用研究[J].新疆钢铁,2024(2):73-75.

[4]李万川.复杂环境下矿山露天开采爆破施工技术研究[J].工程机械与维修,2024(1):108-110.