官坤明 陈玉丹

(中国电建集团港航建设有限公司,天津市滨海新区 300467)

[摘要]本文以郁南县冲旺岭至罗旁长胶廊道隧道工程为案例,系统分析了复杂地质条件下浅埋大断面隧道施工技术。详细介绍了项目概况及地质条件,涵盖了水文地质特征和地下水对隧道施工的影响,并重点讨论了四种关键施工技术:全断面钻爆技术、上下台阶开挖法、管棚支护以及支护结构加强。通过对实际工程应用和监测数据的分析,验证了这些施工技术在复杂地质条件下的有效性和可行性,并提出了相应的优化方案和建议,为类似工程提供了宝贵的经验和参考。

[关键词]浅埋大断面隧道;复杂地质条件;隧道工程

引言

随着现代交通基础设施的快速发展,隧道工程在铁路、公路、城市地铁等领域得到了广泛应用。然而,隧道工程常常面临复杂的地质环境,这对施工技术提出了更高的要求。因此,研究和应用适宜的施工技术,以确保隧道施工的安全和高效,具有重要的现实意义。本文以郁南县冲旺岭至罗旁长胶廊道隧道工程为例,系统分析了复杂地质条件下的隧道施工技术。技术的合理应用,有效应对了复杂地质环境带来的挑战,确保了隧道施工的安全和顺利进行。

1.工程背景

1.1项目概况

郁南县冲旺岭至罗旁长胶廊道隧道工程位于郁南县桂圩镇境内,主线隧道全长20.942公里,设计拟采用暗挖+明挖的施工方案,其中暗挖段13.8公里,明挖段7.1公里。其中,12#隧洞里程桩号为K17+883.84~K19+921.07,全长2037.23m,走向大体呈NE68°,进口处设计底板标高29.21m,出口处设计底板标高37.54m,其中各围岩分类占比为Ⅲ类56%、Ⅳ类23.9%、Ⅴ类20.1%。

图1 12#隧洞剖面图

1.2地质分析

根据地质勘察报告,郁南县冲旺岭至罗旁长胶廊道隧道工程所在区域的地质结构极其复杂,工程区域存在多处断层和破碎带,围岩的完整性和稳定性较差,要求在施工中采用更加精细和严格的支护措施。地下水主要表现为孔隙水和基岩裂隙水两大类型,在施工过程中必须采取有效的排水和防渗措施,以确保施工的顺利进行。

1.2.1水文地质

郁南县冲旺岭至罗旁长胶廊道隧道施工工程的地质环境复杂多样,根据勘察报告,地层岩性主要由粉质黏土、细砂、粗砂、卵石土、火山角砾岩、流纹斑岩、砂岩和黑云母花岗岩等组成。表1展示了主要岩石类型及其工程特性。

表1 岩石物理学参数

岩石类型 | 重度 (kN/m³) | 单轴饱和抗压强度 (MPa) | 纵波速度 (m/s) | 弹性模量 (GPa) |

粉质黏土 | 18.5 | 0.8 | 1500 | 0.25 |

细砂 | 19.2 | 1.2 | 1600 | 0.3 |

粗砂 | 20.0 | 2.5 | 1700 | 0.5 |

卵石土 | 21.5 | 5.0 | 1800 | 0.8 |

火山角砾岩 (全风化) | 20.3 | 2.0 | 1800 | 0.6 |

火山角砾岩 (强风化) | 22.5 | 10.0 | 2000 | 1.2 |

流纹斑岩 (中风化) | 23.0 | 25.0 | 3000 | 3.5 |

黑云母花岗岩 (全风化) | 22.0 | 15.0 | 2500 | 2.8 |

1.2.2地下水影响

根据地质勘察报告,隧道沿线的地下水主要分为孔隙水和基岩裂隙水两大类。孔隙水主要赋存于第四系覆盖层中,接受降雨补给;而裂隙水主要赋存于区内岩石裂隙中,主要汇集于裂隙发育带和断层破碎带,接受大气降水补给,并排泄于河流、冲沟及地形低洼地带[1]。

隧道涌水量的计算公式如下:

![]()

其中:![]() 为隧道涌水量,单位为m3/s;

为隧道涌水量,单位为m3/s;![]() 为渗透系数,单位为m/s;

为渗透系数,单位为m/s;![]() 为含水层厚度,单位为m;

为含水层厚度,单位为m;![]() 为水头高度,单位为m。

为水头高度,单位为m。

隧道沿线各地层的涌水量差异较大,特别是粗砂层和卵石土层的涌水量较大,需要在施工过程中采取有效的涌水处理措施,以确保隧道施工的顺利进行。

2.浅埋大断面隧道施工技术

2.1全断面钻爆技术

全断面钻爆技术是一种高效的隧道施工方法,通过在隧道开挖断面上布置钻孔、装药和爆破,达到快速开挖的目的。根据隧道断面的形状和尺寸,钻孔通常采用梅花形或方格形布置,钻孔直径一般为50—100mm,深度根据设计要求确定,一般为1—3m,孔距和排距根据围岩性质和爆破效果要求确定。根据本项目浅埋段的地质条件和施工环境,对全断面钻爆技术进行了针对性的优化设计。根据地质勘察结果,增加钻孔密度的同时采用多级钻孔设计,通过逐级爆破,减少爆破振动和冲击波的影响。根据围岩条件选用高性能低威力炸药,如高效乳化炸药和膨胀炸药,既能保证爆破效果,又能减少对围岩的破坏。

2.2上下台阶开挖法

上下台阶开挖法是将隧道的全断面分为若干个台阶,逐步进行开挖和支护,能够有效减少一次性开挖对围岩稳定性的影响,提高施工的安全性和可靠性。对隧道上部进行开挖形成上台阶,该阶段需要特别注意围岩的支护,开挖完成后进行必要的支护和加固措施,为下台阶的开挖创造条件。下台阶的开挖与上台阶相似,同样需要采用相应的支护措施,确保开挖过程中的安全和稳定。上下台阶开挖的交替进行,使得每一步的开挖都在已支护的稳定结构中进行,减少了对围岩的扰动,提升了整体施工的安全性。在本项目中,上下台阶开挖法结合了预留核心土开挖法,即在开挖过程中预留中间的核心土体,待两侧开挖和支护完成后,再对核心土体进行开挖。通过预留核心土体的方式,一方面增加了临时支护的效果,使得整个开挖过程中的结构更加稳定,另一方面预留核心土体解决前期施工作业平台问题,提高现场施工效率。例如,该工程围岩分类为Ⅴ类的地段占比20.1%,这种方法显著提升了该类地段的施工安全性和稳定性。

2.3管棚支护

浅埋岩体通常为风化程度高、松散破碎且承载力低的软弱围岩,且根据详勘揭示本项目浅埋段上部还有丰富的地下水系,进一步加大的隧洞内开挖支护的施工难度。隧道在穿越此类地层时,开挖施工必然引起应力重分布,使围岩可承受应力超出自身承载力,引发围岩失稳和塌方。管棚支护是一种常用于复杂地质条件下的隧道预支护技术,尤其适合处理浅埋、软弱围岩以及高地下水位等不利施工条件,本项目外部条件与之相同。它通过在隧道开挖之前预设导向墙固定位置后,通过导向管送入钢管,形成一个兼具稳定和保护性的“棚架”结构,通过向钢管内注浆对周围土体进行加固,进一步增强围岩的承载能力,同时起到防渗和排水的作用,有效提升隧道开挖过程中围岩的稳定性。管棚支护不仅为隧道施工提供了可靠的初期支护,还可以降低围岩在开挖过程中的变形风险。管棚支护主要作用有:一是阻隔沉降效应。在浅埋软弱围岩隧道内设置管棚支护结构,能有效隔离上覆软弱围岩和拱圈内开挖岩体,使拱圈内围岩开挖对上部软弱岩体的不利扰动明显降低。二是梁板效应。管棚形成的梁式结构在隧道支护中起到关键作用,它能够承受来自上部围岩的荷载,抑制围岩的松动和垮塌。同时,在施工过程中随着开挖的推进,梁式结构不断调整自身的受力状态,保持相对稳定。三是围岩物理力学参数的提升。在管棚内插设钢筋笼并灌注水泥浆,能够使管棚结构与周围岩体紧密结合。这种注浆加固方式对松散岩体具有显著的胶结和固结作用,提高了围岩的强度和稳定性,经过注浆加固后,围岩等级得到提高,自稳性能大大增强。管棚与围岩成为一个整体共同承担外部荷载,有效地减少了围岩的变形和破坏风险。四是使沉降曲线更加缓和均匀。支护钢管在长度方向上连续分布,扩大了拱圈内围岩开挖的影响范围,这使得沉降槽的集中程度降低,避免了局部沉降过大对隧道结构造成的不利影响。[4]本项目在钢管布置前设置C25混凝土导向墙,导向墙内嵌有导向管,采用热轧无缝钢管制造,以确保施工过程中钢管的精确定位。管棚支护在实际操作中采用了φ133×6mm的钢管,长度为40m,间距为40cm。钢管按一定外插角安装,确保其不侵入隧道的开挖轮廓线,以免影响隧道截面设计。注浆采用水灰比为1:1的水泥浆,注浆压力从初始的1.5MPa逐渐提高到终压2.0MPa,以确保钢管与围岩之间的紧密结合,减少围岩中的水渗透问题。通过这样的精确安装和高效注浆,管棚支护为隧道的开挖和后续支护提供了稳固的基础。

2.4支护结构加强

支护结构是通过设置各种支护构件,形成一个稳定的结构体系,以承受和分散围岩的压力,防止隧道开挖过程中围岩坍塌和变形。支护结构的主要形式包括喷射混凝土、锚杆、钢筋网和钢拱架等[5]。喷射混凝土是在破碎岩石或土层表面形成混凝土壳体的一种支护方法,通过喷射混凝土,在岩体表面形成一层坚固的混凝土壳体,增强隧道周围地质体的稳定性,填补隧道壁面和顶部的缺陷,有效地加固隧道壁面,保证施工工人和设备的安全。锚杆支护是指将钢筋(或钢管)通过地层固结层的锚固,构成一定的刚度体系,支撑围岩,防止围岩塌方,将应力分散到锚杆周围的地层中,实现对隧道的平衡支撑,减少地层变形,保证隧道工程的安全稳定。通过在隧洞内部铺设钢筋网,能够有效地支撑土壤和岩石,减少土体的变形和塌方。钢拱架由许多钢构件组成,可以为隧道结构提供强大的支撑,可通过合理的分散作用来降低荷载集中,保护隧道结构不受到过大的局部荷载损伤,保证隧道结构的稳定性。针对本项目围岩的具体情况,对喷射混凝土的配比进行了优化,增加了抗裂纤维和高性能外加剂,提高了喷射混凝土的抗压强度和黏结性能。根据地质勘察结果,适当增加了锚杆的长度和密度,以提高围岩的整体稳定性。锚杆长度由常规的1.5—3m增加到3—5m,间距由1m减小到0.8m。同时针对围岩条件较差的地段采用了复合型钢拱架,对钢拱架的间距和布置进行了优化设计,确保拱架能够有效支撑隧道断面,减少围岩的变形和坍塌风险。

(a)喷射混凝土 (b)锚杆

(c)钢筋网 (d)钢拱架

图2 支护结构的主要形式

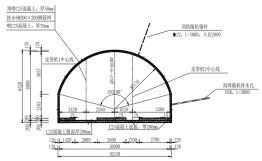

图3 III1级围岩开挖支护图 图4 III2级围岩开挖支护图

图5 Ⅳ级围岩开挖支护图 图6 Ⅴ级围岩开挖支护图

3.结论

浅埋大断面隧道施工在复杂地质环境下是一项具有高度挑战性的工程,通过对郁南县冲旺岭至罗旁长胶廊道隧道工程进行系统分析和实际应用,探讨了浅埋大断面隧道施工技术的应用和效果,成功应对了复杂地质环境带来的挑战,确保了隧道施工的顺利进行。

参考文献

[1]董晓明.浅埋大断面黄土隧道下穿公路安全施工技术分析[J].建筑与装饰,2020(15):121.

[2]连俊明.大断面浅埋黄土隧道下穿高速公路沉降控制施工技术[J].科技情报开发与经济,2009,19(12):194-197.

[3]崔广振.浅埋暗挖大断面隧道下穿高速公路的施工技术[J].建筑施工,2022,44(1):118-120.

[4]胡勇林.浅埋软弱围岩隧道管棚超前支护施工探讨[J].交通世界,2024(14):143-145.

[5]吴高腾.浅埋大断面黄土隧道下穿公路安全施工技术[J].国防交通工程与技术,2020,18(3):55-57,71,74.

[6]张顶立.隧道支护结构体系及其协同作用[J].力学学报,2019,51(2):577-593.