(武汉重型机床集团有限公司,武汉430205)

摘要:为了提升锻件和铸件近表面缺陷的超声检测精度,采用三种规格的探头对试块的不同平底孔进行超声检测对比试验。试验结果表明,在兼顾检测灵敏度和检测盲区的情况下,高频窄脉冲双晶直探头能成功检测出距平面表面10mm的Φ0.8mm的平底孔,达到了满意的检测效果,可为此类缺陷的工程检测提供参考。

关键词:铸锻件;超声检测;近表面缺陷;高精度

1检测技术要求

锻件和铸件是机床等各种机械设备的重要材料,他们在生产加工过程中通常会产生一些缺陷,影响设备的外观质量和安全使用。超声检测作为工件内部缺陷检测的有效手段,具有可靠性好、灵敏度高等优点,在现代无损检测领域有着重要地位。

超声检测与其它常规技术相比,它具有被测对象范围广、检测深度大、缺陷定位准确、检测灵敏度高、成本低、使用方便、速度快、对人体无害及便于现场检测等优点。几十年来,超声无损检测已得到了巨大发展和广泛应用,目前大量应用于金属材料和构件,包括质量在线监控和产品在役检查,检测水平普遍提高,应用频度和领域也日益增多[1]。

铸锻件超声检测时,近表面缺陷容易漏检,这主要与探头盲区及材质衰减有关。许多工件对表面检测的要求很高,如镗床滑枕、镗杆等重要工件,要求在加工过程中尽早的发现表面以下30mm以内>0.2mm的疏松、夹砂、气孔和裂纹等缺陷。为此,急需解决铸锻件近表面缺陷难于检测的问题。

为寻求减小盲区和提高近表面缺陷检测精度的方法,依据现行国家标准、国外标准,结合超声检测原理,在现有方法的基础上进行改进,使铸锻件近表面缺陷的检测盲区减小到10mm以内,并能检测出Φ0.8mm的缺陷[2]。

2试验器材

根据铸锻件近表面缺陷超声检测的试验目的,准备了下述的检测器材。

2.1 超声波探伤仪

USM GO+超声波探伤仪。

2.2 探头

直探头,规格为5P20;双晶直探头,规格为2.5P10FG10、5P10FG10。

选用以上双晶直探头检测近表面小缺陷,是因为其探头频率高,分辨力好,波长短及脉冲窄,有利于发现小缺陷;探头尺寸小,入射能量低,阻尼较大,脉冲窄,也有利于小缺陷的检测。

2.3 试块

超声检测过程中,使用的对比试块应与被检工件的材料声速和金相组织相近。从已有资料知,常用的45#钢声速约为5920mm/s,40Cr钢声速约为5880mm/s。现有的超声波对比试块,实测声速约为5900mm/s,声阻抗与45#钢和40Cr钢的声阻抗较为接近。因此,可使用现有的试块进行试验。

超声波对比试块的侧视示意图均如图1所示,图中的孔均为平底孔,各孔到上表面的距离均为10mm。

图1 对比试块的侧视图示意

3试验过程与结果

3.1双晶直探头2.5P10FG10测试

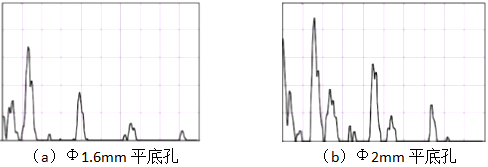

使用2.5P10FG10双晶直探头分别对试块上的三个平底孔进行测试,得到的回波波形如图2所示。

图2 使用2.5P10FG10双晶直探头对平底孔的检测回波波形

双晶直探头2.5P10FG10能检测出试块上Φ1.6mm和Φ2mm平底孔,Φ0.8mm平底孔无法检出。

3.2双晶直探头5P10FG10测试

使用5P10FG10双晶直探头分别对试块上的三个平底孔进行测试,得到的回波波形如图3所示。

图3 使用5P10FG10双晶直探头对平底孔的检测回波波形

由试验结果可见,使用双晶直探头5P10FG10能成功检测出对比试块上0.8mm、Φ1.6mm及Φ2mm的所有平底孔;但是双晶直探头2.5P10FG10仅能检测出试块上Φ1.6mm和Φ2mm平底孔,试块上的Φ0.8mm平底孔未能有效地检测出来。

超声波在介质中传播时,若遇到缺陷AB,根据惠更斯原理,缺陷边缘A、B可以看作是发射子波的波源,使波的传播方向改变,从而使缺陷背后的声影缩小,反射波降低。

波的绕射和障碍物尺寸Df及波长λ的相对大小有关。当Df<<λ时,波的绕射强,反射弱,缺陷回波很低,容易漏检。超声探伤灵敏度约为λ/2,这是一个重要原因。当Df>>λ时,反射强,绕射弱,声波几乎全反射。因此使用2.5P10FG10双晶直探头检测Φ0.8mm平底孔,得不到缺陷的回波,就很难发现此类小当量缺陷。

3.3直探头5P20测试

3.1和3.2都是利用双晶直探头进行检测,接下来使用5P20直探头分别对试块上的三个平底孔进行测试。由得到的回波波形试验结果可见,试验未能检测出试块上Φ0.8mm、Φ1.6mm和Φ2mm的所有平底孔。

原因分析:各平底孔到试块上表面的距离均为10mm,位于超声波盲区范围内,即由于探头设计和声波传播特性导致无法检测到近表面缺陷的区域。当超声波遇到工件表面时,会产生反射和折射现象,显示一定宽度范围的起始入射波形信号,与近表面的缺陷信号相重叠,从而使得这部分区域内的缺陷无法被准确分辨,导致盲区内的近表面缺陷漏检。

4结论

从上述三种规格探头分别对试块上各平底孔进行测试的试验结果可知,对于近表面小缺陷的检测,在兼顾检测灵敏度和检测盲区的情况下,采用高频窄脉冲双晶直探头的检测效果最佳,双晶直探头5P10FG10能发现距表面10mm的Φ0.8mm、Φ1.6mm和Φ2mm平底孔,取得了满意的检测效果。在该方法研究的基础上,运用常规方法解决近表面小缺陷的检测方法还有待进一步探索。

参考文献:

[1]郑晖,林树青.超声检测[M].北京:中国劳动社会保障出版社,2008.

[2]王少军,俞厚德,钱耀洲,等.基于超声散射法的微小缺陷及近表面缺陷的检测[J].无损检测,2014,36(1):53-57.