中车青岛四方机车车辆股份有限公司 山东青岛 266000

摘要:本文针对融合一体设备舱强度试验方法展开深入探究。详细分析融合一体设备舱的结构组成与受力特征,考虑列车运行时的循环载荷,如振动以及气动载荷变化等因素对其疲劳性能的影响。搭建了专门的强度试验平台,根据设备舱的结构和受力特点设计了试验方案,同时安装了高精度应变片与加速度传感器,实时监测设备舱在循环加载过程中的应变与振动响应。通过对试验数据的采集、整理与分析,结合疲劳损伤理论,评估设备舱的疲劳寿命,为提高融合一体设备舱的疲劳可靠性、保障其长期稳定运行提供坚实的试验依据与技术手段。

关键词:动车组;融合一体设备舱;强度;试验方法

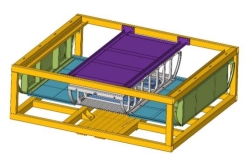

随着现代轨道交通技术的飞速发展,设备舱作为动车组等轨道交通车辆的关键组成部分,承担着容纳和保护众多重要设备的重任。近年来,随着动车组运行速度的提升,对轻量化的要求也越来越高,为此特别开发了融合一体设备舱结构,如图1-1所示。

图1-1 融合一体设备舱结构

在实际运用过程种,融合一体设备舱面临着多种形式的载荷作用。例如,列车行驶过程中的振动源于轨道不平顺、车轮与轨道的相互作用;冲击载荷则可能在列车启动、制动、通过道岔以及遭遇突发状况时产生;同时,高速运行带来的气动压力对设备舱结构也施加着不可忽视的作用力。这些复杂且多变的载荷相互耦合,使得设备舱的受力环境极为恶劣。

近年来,国内外学者对设备舱已开展了诸多研究。于庆斌[1]等为掌握兰新客运专线高寒抗风沙动车组设备舱在各种工况下差压的变化规律,采用在设备舱内外布置差压传感器和以太网方式采集测试数据的方法,通过跟踪设备舱的差压气动载荷,获得测试数据,为设备舱强度评估提供理论计算依据和边界条件。夏东伟[2]等通过对设备舱关键部位动应力线路测试,评估设备舱的疲劳寿命,试验结果为更精确地评估设备舱疲劳强度和提高动车组的修程修制里程提供了依据.权光辉[3]等针对兰新客运专线动车组在高温环境下设备舱的通风散热问题,通过实车试验分析了高温环境下动车组设备舱内用风设备的温度变化情况,研究了高温环境对动车组设备舱内用风设备的影响。李荧[4]等针对沙漠地区动车组的过境风沙卸载分布特性开展研究,研究结果表明风沙气候和积沙线路是影响设备舱积沙分布特性的主要因素。郝小龙[5]采用实验方法研究高速列车设备舱出气口射流现象对下游车体壁面附近流场结构的影响。由此可以看出针对设备舱的研究主要几种于线路试验,台架试验的研究较少。然而,融合一体设备舱由于其独特的结构形式和功能要求,与传统车辆部件存在差异,现有的研究成果不能完全适用于其强度试验方法的确定。

目前,融合一体设备舱强度试验面临着诸多挑战。一方面,准确模拟实际运行中的多种复杂载荷工况难度较大,需要开发更为精准的加载系统和控制方法。另一方面,如何在试验中有效监测设备舱各个关键部位的受力状态和变形情况,获取全面且可靠的数据也是亟待解决的问题。此外,随着新型材料和结构形式在设备舱中的应用,如复合材料的广泛使用,传统的试验方法和评估标准已难以满足需求。

因此,开展融合一体设备舱强度试验方法研究具有极为重要的意义。本文通过深入探索适合其特点的试验方法,能够为设备舱的设计优化提供有力依据,确保其在复杂运行环境下具备足够的结构强度,保障轨道交通车辆的安全、高效运行,同时也可为相关行业标准的制定和完善提供技术支撑,推动轨道交通装备技术的进一步发展。

融合一体设备舱融合了设备和设备舱两个部件为一体,使设备安装骨架自带裙、底板,实现设备轻量化、简统化并提高检修作业效率。

另外融合一体设备舱运用过程中除了受到车体传递的纵向、横向、垂向振动载荷外,还需要承担高速运行过程中气动载荷的影响。此外融合一体设备舱结构安装在车体上后,还要承受部分相邻桥接区气动载荷作用在底板上的载荷。以图2-1所示为例进行说明,分块4和分块5的气动载荷有一半的气动载荷和振动载荷(底板)由电器箱体下边梁来承担。

图 2‑1 融合一体设备舱在车下安装位置的分布

融合一体设备舱的静强度试验工况依据EN12663标准[6]确定,同时需要考虑气动载荷的作用,根据已有相似车型的实测载荷,气动载荷取6000Pa。静强度试验工况见表3-1所示。

表 3‑1 静强度工况

工况 | 载荷 | 气动载荷最大值 | ||

X | Y | Z | ||

工况1 | +3g | 0 | -g | 6000Pa |

工况2 | -3g | 0 | -g | 6000Pa |

工况3 | 0 | g | -g | 6000Pa |

工况4 | 0 | -g | -g | 6000Pa |

工况5 | 0 | 0 | (-1+2)g | 6000Pa |

工况6 | 0 | 0 | (-1-2)g | 6000Pa |

融合一体设备舱疲劳强度试验工况参考既有车型的实测数据,同时考虑实测气动载荷的影响。疲劳强度计算工况如表3-2所示。

表 3‑2 疲劳强度工况

方向 | 载荷 | 循环次数 |

X | ±0.2g | 107 |

Y | ±0.2g | 107 |

Z | (-1±0.2)g | 107 |

气动载荷 | ±2600Pa | 107 |

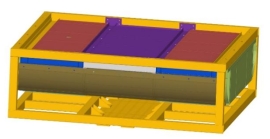

根据第2章融合一体设备舱结构受力和第3章载荷的分析,设计了如下的试验工装,如图4-1所示。试验件通过设备安装挂梁安装在设备支撑框架上,设备支撑框架与实验台进行连接。实验台为六自由度激振平台,如图4-2所示,可以实现三个方向的平动和三个方向的转动,利用该平台可以实现惯性加载。桥接区通过桥接结构上封板、侧封板、下封板,桥接梁以及裙板实现试验对象的封闭,如图4-3所示。

图 4‑1 试验方案设计总图 图4-2 六自由度激振装置

图 4‑3 工装设计总图

融合试验箱体内安装设备的重量通过配置模拟,配重及其安装支架与设备进行连接。如图4-4所示。当气动载荷作用在桥接区的底板上,气动载荷产生的力由侧封板以及设备共同承担,为了模拟该作用,设计了桥接区底封板结构,底封板宽度与融合箱体相同,长度为一个裙板的长度,桥接区底封板与侧封板和设备进行连接,底封板的重量由设备下边梁与侧封板下边梁共同承担如图4-5所示。

图 4‑4 配重安装示意图 图4-5 底封板安装示意图

为了实现整个箱体的密封,设计了桥接区上封板结构,如图4-6所示,桥接区上封板四周由设备安装梁、桥接梁以及设备支撑框架进行支撑,设备不承担该部件重量。最后安装裙板,裙板由四方股份提供,裙板安装后,基本实现了箱体的密封,如图4-7所示。

图 4‑6 配重安装示意图 图4-7 底封板安装示意图

试验时在桥接区上盖板位置进行开孔安装通气管道,管道采用不锈钢软管,使得设备不承担气管的载荷,如图4-8所示。

图4-8 气密载荷加载孔图 图4-9 试验方案实物

根据前述试验工装设计方案,制造试验工装并安装在实验台上进行试验,如图4-9所示。

参考仿真分析的结果在融合一体设备舱上布置应变片,如图5-1所示。依据表3-1的静强度试验工况进行试验,工况5的应力最大,位于测点S9位置,最大应力为67.38MPa,位于融合一体设备舱吊座位置,该位置为焊缝,许用应力为120MPa,安全系数为1.78,大于1满足标准要求。

静强度试验完成后,根据表3-2进行疲劳试验,由于气动载荷的加载频率较低,保守起见,首先进行三个方向振动载荷的疲劳试验,三个方向的载荷同时作用,共进行1000万次,同时采集动应力,在疲劳试验进行到600万、800万以及1000万次时分别进行无损检测, 均未发现裂纹。振动疲劳试验结束后,由于气动加载周期过厂,进行了5000次的气动疲劳试验,试验过程中也同步采集动应力数据。为了考虑气动和振动载荷同时作用造成损伤,根据振动疲劳的动应力数据和气动疲劳的动应力数据,将应力峰值/谷值进行叠加,作为振动与气动同时加载时的应力,预估1000万次三个方向±0.2g和200万次±2600Pa叠加造成的损伤。进行应力组合计算,找出各测点在各工况下的最大应力和最小应力,由最大应力和最小应力计算应力范围,并按此应力范围循环1000万次进行损伤估算。经计算最大损伤位置位于S9位置,损伤值为0.39,小于1,满足标准要求。

图5-1 测点布置

本文针对融合一体设备舱结构开展了强度试验方法的研究,考虑新结构的特殊性,设计了满足融合一体设备舱强度验证的试验工装,并结合相关标准要求进行了强度试验,计算结果表明融合一体设备舱结构强度满足标准要求。本研究成果不仅为当前融合一体设备舱的强度试验提供了一套行之有效的方法体系,具有参考意义与广阔的应用前景。在后续研究中,可进一步拓展研究范围,考虑更多复杂因素对设备舱强度的影响,如极端环境条件、长期运营后的结构性能退化等,以不断完善试验方法与评估体系,确保融合一体设备舱在轨道交通领域的安全可靠运行。

参考文献:

[1]于庆斌,张兰.兰新客运专线动车组设备舱差压跟踪试验研究[J] .城市轨道交通研究,2019,22(2):17-21

[2]夏东伟,于庆斌,曲涵笑.高速动车组设备舱动应力试验研究[J] .大连交通大学学报,2020,41(4):9-13,23

[3]权光辉,刘智超,梁习锋等.高温环境下动车组设备舱内温度场实车试验研究[J] .铁道车辆,2018,56(5):1-4

[4]李荧,周伟,丁叁叁等.沙漠地区铁路动车组过境风沙流卸载分布特性试验研究[J] .中南大学学报(自然科学版),2017,48(9):2544-2549

[5]郝小龙.高速列车设备舱出气对下游车体边界层特性的影响实验研究[D]