四川电力设计咨询有限责任公司 四川成都610000

摘要:本文探讨了在现代工业中使用数字化工具的重要性,重点关注了三维设计协同平台框架的构建。分析了工程建设过程中三维设计面临的数据标准、协同性、数据共享性等关键问题,展示了面向全生命周期的三维设计平台详细框架结构以及其实现的功能。最后通过本文构建平台在核电领域的应用案例,验证了平台整体框架在实际应用中的效果,并为未来的研究和应用提供了理论和实践基础。

关键词:三维设计,协同平台,数字化

1.引言

数字化转型已经逐渐成为全社会的共识,将成为推动社会和人类发展的重要驱动力[1]。为应对新的国际形势,软件国产化及其替代已成为国家战略的重要内容,发展自主可控硬件和软件已成为当务之急。与此同时,近年来国家对于数字经济、大数据应用、国产软件、数据安全、数字化转型等方面高度重视,《“十四五”数字经济发展规划》提出,到2025年,数字经济核心产业增加值占GDP比重达到10%,这标志着数据安全、国产软件等产业将迎来发展的新阶段。

2.关键问题

当前国内使用的三维布置软件主要都有Aveva的PDMS、INTERGRAPH的Smart Plant 3D Aveva从1977年第一个PDMS商业版本发布以来,PDMS就成为大型、复杂工厂设计项目的首选设计软件系统[2]。INTERGRAPH(鹰图)的Smart Plant 3D是近二十年来出现的最先进的工厂设计软件系统,由INTERGRAPH工厂设计和信息治理软件公司推出的新一代、面向数据、规则驱动的软件。这两款先进的三维布置软件占领了国内市场的绝大部分。但这些国外的三维布置软件不能完全满足国内项目的使用,项目设计的国内外差异导致了这些软件在使用过程中的繁琐和不便捷,不够本土化导致不得不在这些平台上做一些定制开发。因此,如何走好三维设计软件在国内应用的最后一公里是当前数字化转型的关键。

目前,三维设计软件在国内的数字化应用中主要存在以下问题:

① 数字化工程标准不统一:

在实际工程项目中,移交内容庞大,数据错综复杂,管理混乱,分类不清晰,这导致了数字化工程移交标准的混乱无序。目前,国内还尚未形成统一的标准体系,各个项目在数字化移交时缺乏一致性的规范,使得数据的管理和使用变得困难。这种不统一的标准不仅增加了项目管理的复杂性,还影响了数据的准确性和可靠性。

② 工程全生命周期管理缺乏协同性:

在工程项目的全生命周期中,涉及设计、采购、施工、移交、运维、服务管理等多个环节。然而,这些环节之间产生的数据未能形成协同统一的管理系统。各模块之间较为独立,缺乏通过数字化手段形成一套全生命周期管理体系。这种分散的数据管理方式导致信息孤岛现象严重,信息无法高效流通和共享,影响了项目的整体协同效率和决策的科学性。

③ 数据管理缺乏共享性:

当前的三维设计协同平台在数据管理方面存在严重的共享性问题。不同系统和平台之间的数据难以互通,数据孤岛现象普遍存在[3]。这不仅限制了数据的全面利用和分析,还增加了数据整合和管理的难度。数据共享性的不足使得项目团队在协同工作时面临诸多障碍,影响了设计效率和质量。

3.三维设计协同平台整体框架

平台强调以数据为中心,实现数据驱动,多方共享的概念。因此平台建设首先考虑数据的标准性和规范性,通过建立统一的数据标准和规范体系,整合现有EPC全过程的工程数据,建设工程数据中心,整合系统设计数据、三维布置设计数据、采购数据、施工数据等多源异构数据。如图1所示通过工程数据PBS分解,形成流程工程数据的规范统一。同时,研究多源多时空异构数据的跨库、跨域、跨系统搜索,实现数据资源的统一汇聚、服务共享和深度挖掘。

图 1工程数据PBS分解

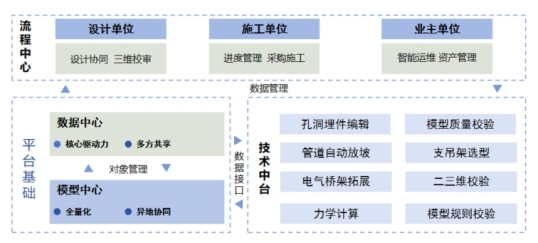

三维设计协同平台的整体框架是围绕解决三维设计协同中的核心问题而构建的,如图2所示,其具体可细分为流程中心、工程数据中心、技术中台和全量化模型中心四大模块。

图 2平台整体架构

平台整体架构中的流程中心负责管理项目从启动到完成的全生命周期,为不同参与方提供了高度集成的数字化工具和服务。对于设计单位,平台支持高效的设计协调和三维编校审功能,确保设计质量和进度。对于施工单位,平台集中管理施工图纸和材料清单,并通过进度管理工具实时跟踪项目进展,提升施工效率。对于业主单位,平台实现了从设计到运维的数字化移交,为业主提供了全生命周期的项目数字化管理方案,极大地简化了项目后期运维的数据管理和应用,为智能运维奠定了坚实的基础。通过这一平台,所有参与方可实现信息共享和协同工作,有效提升项目整体效益和管理水平。此外,平台还提供知识库功能,其汇集大量的项目经验和最佳实践,为团队成员提供即时的知识支持。

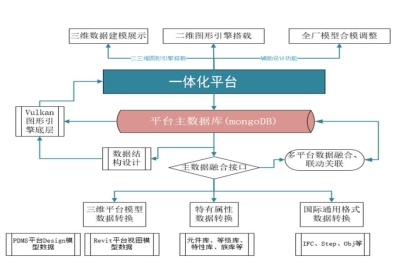

工程数据中心是平台的核心,它负责统一数据标准,实现多源数据的整合和高效利用。如图3所示,该中心通过制定严格的数据规范和接口标准,确保不同系统和工具之间能够顺畅地交换数据。同时,工程数据中心支持多种文件格式的读写,如PDMS数据、Revit数据、Core数据、CAD数据等,消除了数据格式转换的障碍,实现平台数据的高度兼容性。同时,平台还结合人工智能技术形成智能知识库,利用其强大的数据处理和分析能力,工程数据中心能够为项目团队提供实时的数据洞察,助力科学决策。

图 3数据中心技术路线

技术中台为平台提供底层技术支持和创新动力。它主要负责设计和开发各种辅助插件,以提升设计过程的自动化和智能化水平。这些插件能够自动执行重复性的设计任务,减少人工错误,并加速设计迭代。技术中台还负责插件的统一管理和维护,确保插件的稳定性和兼容性。通过技术中台的不断创新,平台能够持续引入新的技术和功能,满足用户不断变化的需求。

全量化模型中心则是平台的可视化的重要一环,它专注于三维模型的全生全属性可视化展示。该中心利用Vulkan图像引擎,支持模型的全属性可视化展示,包括几何形状、材料信息等。用户可以在不需要设计软件的情况下,轻松查看和编辑模型。此外,全量化模型中心还提供了丰富的模型操作功能,如模型的增删改、版本管理、异地协同等,从而降低国外三维设计软件在国内应用过程中的重要性,为完全取代国外三维设计软件,实现国产自主化打下基础。

4.三维设计协同平台的应用

2022年共10台核电新机组获国务院核准,创下十余年来核电核准速度和数量新高。核电建设周期一般在5年左右,中国确立了争取2030年前实现碳达峰的国家目标,2025年前都是关键年份。至2025年,我国核电运行装机容量达到7000万千瓦。据中国核能行业协会预测,我国自主三代核电会按照每年8-10台的核准节奏,实现规模化批量化发展。

我国核电建设过程中,主要运用了PDMS/E3D等三维布置设计软件,由于核电建设的复杂性,对于其建设全流程科学合理的管理尤为关键。本三维设计协同平台已根据核电建设过程中对数字化的实际需求,成功应用于核电项目的建设过程中。

如图4所示,该平台从项目建设初期开始跟进建设进度。整个平台以设计为中心,通过设计输入模块,将设计前期产生的数据与设计阶段相衔接。同时,通过工具管理模块对辅助设计插件进行统一管理。此外,通过设计接口和设计交付模块,将整个项目实施过程中,不同阶段、专业、工业软件等产生的数据进行统一管理。以此对项目进行数字化移交,实现项目从设计阶段到运维服务的全生命周期数字化管理。

图 4流程中心界面

如图5所示,全量化模型中心提供脱离工业设计软件的模型可视化展示,无论是几何形状、材料属性等信息都能以高度精确的形式展示出来。

通过该模型中心帮助用户实现快捷、高效的模型质量检验。例如,可以自动检测模型中的形状和尺寸偏差,批量标记并报告问题部分;能够验证模型中所用材料的物理和化学特性是否符合设计规范。

此外,该模型中心还支持用户在统一的平台上进行模型的编辑、校对和审核。用户可以为模型添加标记和注释,提出修改建议,这些信息会与模型数据一起保存和流转。并提供异地协同工作,团队成员无论身处何地,都能实时查看和编辑同一模型。还实现了项目设计过程中的版本管理,用户可以随时回溯历史版本,找到特定时间点的模型状态。

图 5全量化模型中心界面

5.总结

三维设计协同平台通过其全方位的功能支持,为企业带来了显著的经济效益和社会效益。在经济效益方面,平台通过提升设计效率、减少材料浪费和提高项目交付速度,大大降低了项目成本。高效的流程管理和数据整合,使得设计错误和返工率显著降低,间接为企业节省了大量资源。此外,平台的智能化工具和数据分析功能,不仅提高了单个项目的生产力,还能通过对历史项目数据的分析,优化未来的设计决策和资源分配,为企业带来了长期的经济回报。

在社会效益方面,三维设计协同平台通过其以数据为核心驱动力的先进理念,推动了行业的数字化转型。平台提供的脱离工业设计软件的模型可视化展示和质量检验工具,使工业三维设计软件国产自主化的脚步又向前迈进了一步。同时全生命周期的数据管理方式提高了设计质量和安全性,形成从项目建立初期的全生命周期数据,为未来智能化运维提供更丰富的数据资源。

参考文献

[1]袁淳,肖土盛,耿春晓,等.数字化转型与企业分工:专业化还是纵向一体化[J].中国工业经济,2021,(09):137-155.

[2]车向前,闫飞,李凤娇,等.PDMS软件在化工设计中的应用[J].石化技术,2024,31(08):188-190.

[3]文剑,程月.COMOS与PDMS在电厂管道设计中的开发及应用[J].特种结构,2017,34(05):94-99.

[4]薛浩,文剑.基于数据一体化的工程材料控制与采购管理系统[J].化工进展,2017,36(S1):563-566.