(中国石油天然气第七建设有限公司 山东青岛 266300)

概述:某卤水蒸发罐的现场制作与安装,其主体材料为低合金钢Q345R和双相不锈钢S22053复合钢板。其制造、组焊工艺复杂,焊接施工难度高。为保证设备的制造、现场组焊施工质量,我们对复合板的特性和焊接工艺进行了认真分析并根据相关规范进行焊接工艺评定,拟定焊接工艺规程,圆满完成焊接施工任务,为公司积累了宝贵的施工资料和经验。

关键词:难度分析 焊接工艺 焊接工艺评定 焊接质量控制

前言:蒸发罐内主要介质为蒸汽、卤水,温度为90~135℃。卤水较酸、碱的腐蚀性弱,因此从经济实用角度设计,材料选用Q345R+S22053双相不锈钢复合板。其复层是近几年发展比较快的双相不锈钢材料,在性能上是兼有奥氏体不锈钢和铁素体不锈钢的特点,其韧性高、脆性转变温度低、耐晶间腐蚀能力强等。

我公司双相不锈钢施工较多,有一定的施工经验,复合板施工也较成熟。但对双相不锈钢复合板的施工较少,同时复层厚度为2mm,给焊接施工时带来不少难题。

1.焊接难度分析

⑴ 本次复合板厚度规格为22+2mm、18+2mm、14+2mm、10+2mm等,同时,焊接接头有对接接头、角接接头、T型接头等。规格、接头形式较多。同行,焊接材料较多,容易混淆,要求焊工责任心要加强 。

⑵ 复层厚度为2mm,焊接时稍有不慎就会影响过渡层、复层质量和蒸发罐使用效果,所以组焊施工时对坡口形式、焊接工艺、焊工技能水平、现场质量控制等提出更高要求。

⑶ 焊接时,要求双相不锈钢复层焊接接头中奥氏体(A) 组织和铁素体(F)组织的比例接近1:1,才能保证焊接接头的力学性能、耐腐蚀性能满足要求。可以说,双相不锈钢的焊接就是围绕着如何保证双相组织比例关系的平衡而进行的。

2. 焊接工艺分析

⑴ S22053焊接工艺分析:S22053双相不锈钢在高温液态下是100%的铁素体,焊接冷却过程中会发生铁素体组织向奥氏体组织转化的相变,在平衡条件下获得室温奥氏体加铁素体的双相组织。但焊接过程是一个快速加热、冷却的热循环过程。焊后冷却速度过快,则铁素体组织向奥氏体组织的相变会被抑制,铁素体含量就会增加达到70%;焊后冷却速度过慢,奥氏体相变超过60%,同时会造成铁素体组织晶粒粗大,还会产生б相析出现象,导致焊接接头的韧性降低。所以,保证双相不锈钢良好接头性能最重要的措施就是控制焊缝冷却速度。

⑵ 焊接材料的选定:依据设计文件和相关焊接技术标准进行焊接材料的选择,基层选用CHE506R,过渡层选择高匹配超低碳异种钢焊条CHS062R,复层选用双相钢CHS2209R焊条。

⑶ 坡口形式的选定:由于复层厚度为2mm,按照焊工操作经验,焊条电弧焊层间厚度基本为焊条直径。根据经验值,焊接接头的过渡层、复层焊接厚度大约为3mm,都会超过复层2mm的厚度。所以,焊接时稍有不慎,过渡段铁水就会影响到复层,使复层失去双相不锈钢的作用。

为了克服以上问题,我们选择采用X型坡口形式,坡口角度为65±5°,以保证焊透和容易清渣。焊接顺序是首先完成基层焊缝的焊接;复层侧进行清根,清根时要求超过复合点深度2-3mm;焊接时,过渡层焊肉超过复合点0.5-1mm,以保证过渡段质量,然后完成复层焊接。

3.焊接工艺评定

我们依据设计文件和NB47014《承压设备焊接工艺评定》标准对焊缝进行焊接工艺评定。焊前编制焊接工艺评定委托书,试验包括弯曲、拉伸、复层铁素体含量测定、复层晶间腐蚀四个项目。根据以往复合板评定试验的经验,复层铁素体含量鉴定、晶间腐蚀二个项目较难达到合格值,所以焊接时须严格控制接头坡口形式、层间处理、层间焊接厚度、焊接线能量等。

坡口形式依照(图1)设计,焊接时先进行基层外侧、内侧焊接,然后进行基层内测情根处理,注意清根深度为超过复合处2-3mm,处理后采用CHS062R进行过渡层焊接,过渡层高度为超过复合点0.5-1mm为佳,最终采用焊条CHS2209R复层焊接。

复层焊接时,为保证铁素体均匀向奥氏体过渡,一般控制到复层焊接厚度在2-3mm之间;层间温度控制到100℃以下;同时,控制焊接电流在100A以下,焊接线能量在10KJ/cm以下。

4.现场焊接质量控制

4.1 焊工考试:为保证焊缝焊接质量,首先对进入现场的施焊焊工进行考核。考核分焊工资质审核和现场考试两个项目。主要目地考核施焊焊工的操作技能水平、焊接工艺执行情况、层道质量及线能量控制。实操考核结果以焊接过程中过渡层工艺执行、焊缝外观质量、试件变形、RT探伤为依据,合格者正式入用为焊接焊工,不合格者不得参与蒸发罐焊接。

⑴ 焊工资质按照TSG Z6002-2010《特种设备焊接操作人员考核细则》,需具备:

Ⅱ类材料焊接资质:SMAW-FeⅡ-2G 3G-12- Fef3J

Ⅳ类材料焊接资质:SMAW-FeⅣ-2G 3G-12- Fef4J

复合材料堆焊资质:SMAW(N12)- FeⅡ-6G-168- Fef4J

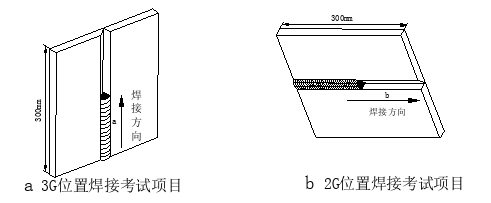

⑵ 现场考试项目:复合板试件规格L300×150×δmm,X型坡口,3G、2G位置对接焊缝焊接。见示意图1:

图 21现场焊工考核项目示意图

⑶考试注意事项:

焊工需独立完成焊接考试项目,考试时间为120分钟。

焊工需严格按照双相钢复合板焊接工艺和材料施焊。

试件反变形由焊工自定,但需保证完成试件变形在标准允许范围内。

考试试件固定完成需经监考人员确认后,方可施焊。施焊过程中禁止移动和改变试件位置。

焊接完成试件需维持原始焊缝,不得表面砂轮修磨和补焊。

4.其他焊接注意事项:

⑴焊工焊前需严格检测焊缝组对质量。坡口尺寸不符合工艺要求;复层(不锈钢侧)没刷白垩粉;焊缝组对错口超过1mm,焊工可拒绝施焊。

⑵焊工领用焊条时,严格检查施焊焊条牌号和焊接焊缝工艺相符。

⑶装配时点焊只能在基层上进行,点固焊、正式焊接都必须对复层进行保护,以避免碳钢(特别是飞溅物)污染复层。

⑷不得用碳钢焊材、低合金焊材在过渡层和复层焊缝上施焊。

⑸基层施焊前,应清除坡口及其两侧各20mm范围内(以离坡口边缘的距离计)的氧化物、油污、熔渣及其他有害杂质,复层距坡口100mm内应涂白垩粉,防止焊接飞溅伤及复层。

⑺焊接参数和层次必须保证在规定范围之内,罐体焊缝按照每段500mm分层分道焊接,控制反变形。

⑻每层焊缝需严格打磨、清理,确认无缺陷和夹杂后,方可进行下一道焊接。焊接层间温度控制在150℃之内。

⑼复层侧清根时,须严格控制深度为超过复层过渡点2-3mm,宽度不得少于10mm。

⑽复层焊接前须严格检查复层侧清根坡口,经PT探伤检测没有缺陷,并经质检人员确认后,方可进行下一步施焊。

⑾在焊接基层钢焊缝时,注意焊缝不能把复层熔化,控制焊条摆动幅度小于焊条直径的3~4倍;复层焊缝表面应平滑,焊缝金属与母材应平缓过渡,不能形成台阶。

⑿焊缝焊接完成后应严格检查焊缝表面熔渣、飞溅等并清理干净。焊缝高度不得超过3mm,不得有咬边、夹渣、裂纹等缺陷。焊缝两侧卡具及吊耳等拆除后,应对其残留痕迹进行打磨,并认真检查。

6.结束语

此工程中共有蒸发罐6台、闪蒸罐2台,壳体全部采用双相不锈钢复合板。共计完成焊接施工焊缝3050米,经外观检查质量为优;按照NB/T47013规范,所有焊缝20%比例进行了RT拍片探伤2200张,合格率达到98.9%。

参考文献:

[1]《NB/T47002-2019 压力容器用复合板》

[2]《SH/T3523-2020 石油化工格镍不锈钢、铁镍合金、镍基合金及不锈钢复合钢焊接规范》

[3]《NB/T47014-2023 承压设备焊接工艺评定》