珠海蓝图运动科技股份有限公司 广东珠海519000

摘要:随着电动自行车的广泛使用,其电池在低温环境下性能大幅下降的问题日益凸显。本文深入研究自行车用电池自发热低温保护模块,首先分析电池低温特性及现有低温保护技术的不足,接着详细阐述自发热低温保护模块的设计原理、结构组成、关键技术实现,包括自发热材料的选择与应用、控温电路的设计等。通过实验对该模块的性能进行测试与分析,结果表明该模块能有效提升电池在低温环境下的性能,延长电池使用寿命,具有显著的应用价值,为电动自行车电池低温保护技术的发展提供了有力的支持与参考。

关键词:自行车电池;自发热;低温保护模块;控温电路

一、引言

电动自行车作为一种便捷、环保的交通工具,在现代社会中得到了广泛的应用。然而,电池作为电动自行车的关键部件,其性能受环境温度的影响较大。在低温环境下,电池的内阻增大,容量降低,充放电效率下降,甚至会出现无法正常充放电的情况,严重影响电动自行车的使用性能和续航里程。因此,研究自行车用电池自发热低温保护模块具有重要的现实意义,能够有效解决电池在低温环境下的性能衰减问题,提高电动自行车的可靠性和适应性。

二、电池低温特性及现有保护技术分析

(一)电池低温特性

1.内阻变化

当温度降低时,电池内部的化学反应速率减慢,离子扩散速度降低,导致电池内阻显著增大。以锂离子电池为例,在 0℃以下,其内阻可能会比常温时增加数倍,这使得电池在充放电过程中产生更多的热量损耗,进一步降低电池的效率。

2.容量衰减

低温会使电池的活性物质利用率降低,从而导致电池容量大幅衰减。一般来说,当温度从 25℃下降到 -20℃时,锂离子电池的容量可能会减少 30% - 50%,这直接影响电动自行车的续航能力,用户可能需要更频繁地充电,甚至在低温环境下无法满足正常的出行需求。

3.充放电性能下降

在低温条件下,电池的充电接受能力变差,可能无法达到正常的充电上限电压,而且充电过程中容易出现析锂现象,对电池造成不可逆的损害。在放电方面,电池的输出电压降低,放电电流减小,电动自行车的动力性能明显减弱,例如爬坡能力下降、最高速度受限等。

(二)现有低温保护技术

1.外部加热法

目前常见的外部加热方式有加热膜加热、加热丝加热等。加热膜或加热丝通常安装在电池组的外部,通过与电池表面接触,将热量传递给电池,使其温度升高。这种方法的优点是技术相对成熟,加热速度较快。但是,它也存在一些不足之处,例如加热不均匀,容易导致电池局部温度过高或过低,影响电池的一致性;同时,外部加热装置增加了电池系统的体积和重量,不利于电动自行车的轻量化设计;此外,加热膜或加热丝需要消耗额外的电能,降低了电动自行车的能量效率。

2.电池热管理系统

一些高端的电动自行车采用了电池热管理系统,该系统通过传感器实时监测电池的温度,然后利用冷却风扇、冷却液循环等方式对电池进行散热或加热,以维持电池在适宜的温度范围内。电池热管理系统能够实现较为精确的温度控制,提高电池的安全性和稳定性。然而,这种系统结构复杂,成本高昂,对于大多数普通电动自行车来说难以承受,而且其能耗也相对较高,在一定程度上影响了电动自行车的续航里程。

综上所述,现有低温保护技术存在一定的局限性,因此,开发一种高效、节能、低成本且结构简单的自行车用电池自发热低温保护模块具有迫切的需求。

三、自发热低温保护模块设计原理

(一)自发热原理

本研究采用的自发热材料是一种具有特殊物理性质的新型材料,当该材料处于低温环境且有电流通过时,会发生电致热效应,将电能直接转化为热能。这种自发热材料具有正温度系数(PTC)特性,其电阻值会随着温度的升高而增大。在低温环境下,材料的电阻较小,通过一定的电流时能够产生较多的热量,从而实现对电池的加热;当温度升高到一定程度后,材料的电阻急剧增大,电流减小,发热功率降低,使电池温度能够稳定在一个相对安全的范围内,避免了过度加热。

(二)模块设计思路

自发热低温保护模块主要由自发热元件、温度传感器、控温电路、散热装置等部分组成。自发热元件与电池紧密接触,当电池温度低于设定的阈值时,控温电路启动,使电流通过自发热元件,自发热元件开始发热,对电池进行加热。温度传感器实时监测电池的温度,并将温度信号反馈给控温电路。控温电路根据温度传感器反馈的信号,调节通过自发热元件的电流大小,从而实现对电池温度的精确控制。当电池温度升高到正常工作范围时,控温电路停止对自发热元件供电,同时散热装置开始工作,将电池在工作过程中产生的多余热量散发出去,以维持电池的热平衡。

图1 自行车座管电池供电图

四、自发热低温保护模块结构组成

(一)自发热元件

自发热元件是模块的核心部件,采用具有高电致热效率和良好 PTC 特性的复合材料制成。该材料由导电粒子和高分子基体组成,导电粒子均匀分散在高分子基体中,形成导电网络。当有电流通过时,导电粒子之间的电子跃迁和晶格振动产生热量。为了提高自发热元件与电池之间的热传导效率,自发热元件的表面采用了高导热率的金属涂层,同时在其与电池接触的一侧添加了导热硅胶垫,确保热量能够快速、均匀地传递给电池。

(二)温度传感器

温度传感器选用高精度的热敏电阻,其具有响应速度快、测量精度高、稳定性好等优点。热敏电阻安装在电池的表面,能够准确地感知电池的温度变化,并将温度信号转换为电信号输出给控温电路。在本设计中,采用了负温度系数(NTC)热敏电阻,其电阻值随着温度的升高而减小,与自发热元件的 PTC 特性形成互补,有利于控温电路对温度的精确控制。

(三)控温电路

控温电路主要由微控制器(MCU)、功率驱动电路、电流检测电路、温度信号调理电路等部分组成。

1.微控制器(MCU)

微控制器作为控温电路的核心,负责接收温度传感器传来的温度信号,并根据预设的温度控制算法对功率驱动电路进行控制。本研究选用了一款低功耗、高性能的单片机作为微控制器,其具有丰富的外设接口,能够方便地与其他电路模块进行连接,同时具备强大的运算能力,能够快速、准确地处理温度数据,实现对电池温度的实时监控和精确控制。

2.功率驱动电路

功率驱动电路根据微控制器的指令,调节通过自发热元件的电流大小。它采用了功率 MOSFET 管作为开关元件,通过控制 MOSFET 管的导通和截止时间来实现对电流的调节。在电路设计中,还加入了过流保护电路和电压保护电路,以防止因电流过大或电压过高对自发热元件和电池造成损坏。

3.电流检测电路

电流检测电路用于实时监测通过自发热元件的电流大小,并将电流信号反馈给微控制器。采用高精度的电流传感器,其能够将电流信号转换为电压信号,然后通过信号调理电路进行放大、滤波等处理后,输入到微控制器的 A/D 转换接口。微控制器根据电流反馈信号,对功率驱动电路进行闭环控制,确保电流的稳定性和准确性。

4.温度信号调理电路

温度信号调理电路对温度传感器输出的电信号进行放大、滤波、线性化等处理,将其转换为微控制器能够识别的标准电压信号。该电路采用了高精度的运算放大器和电阻电容网络,能够有效地提高温度测量的精度和稳定性。

(四)散热装置

散热装置采用铝合金散热片和小型散热风扇相结合的方式。铝合金散热片具有良好的导热性能,能够将电池产生的热量快速传导到散热片表面,然后通过散热风扇的强制对流作用,将热量散发到周围环境中。散热风扇的转速由微控制器根据电池的温度进行控制,当电池温度较高时,提高散热风扇的转速,增强散热效果;当电池温度较低时,降低散热风扇的转速或停止散热风扇工作,以减少能量消耗。

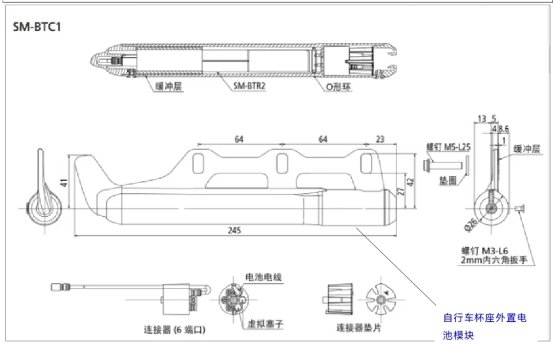

图2 自行车座管电池结构图

五、自发热低温保护模块关键技术实现

(一)自发热材料的选择与制备

1.材料选择

在选择自发热材料时,需要综合考虑材料的电致热性能、PTC 特性、热稳定性、化学稳定性、成本等因素。经过大量的实验研究和对比分析,最终确定了一种以碳纳米管为导电粒子、聚酰亚胺为高分子基体的复合材料作为自发热材料。碳纳米管具有优异的电学性能和高导热率,能够有效地提高材料的电致热效率;聚酰亚胺具有良好的热稳定性、化学稳定性和机械性能,能够保证自发热材料在不同环境条件下的可靠性和稳定性。

2.材料制备

自发热材料的制备采用溶液共混法。首先,将一定量的碳纳米管分散在有机溶剂中,通过超声分散等手段使其均匀分散,形成碳纳米管分散液。然后,将聚酰亚胺前驱体溶液加入到碳纳米管分散液中,充分搅拌混合,形成均匀的混合溶液。最后,将混合溶液通过涂膜、干燥、热固化等工艺步骤,制备出自发热复合材料薄膜。在制备过程中,需要严格控制各工艺参数,如碳纳米管的含量、分散程度、涂膜厚度、干燥温度和时间、热固化温度和时间等,以确保自发热材料具有良好的性能。

(二)控温电路设计与优化

1.温度控制算法

控温电路采用了基于 PID(比例 - 积分 - 微分)控制算法的温度控制策略。PID 控制算法是一种经典的闭环控制算法,它根据设定值与实际测量值之间的偏差,通过比例、积分、微分三个环节的运算,得到控制量,对被控对象进行控制。在本设计中,将电池的设定温度作为 PID 控制器的设定值,温度传感器测量的电池实际温度作为反馈值,PID 控制器根据偏差计算出功率驱动电路中 MOSFET 管的导通时间,从而调节通过自发热元件的电流大小,使电池温度快速、稳定地趋近于设定温度。为了提高温度控制的精度和响应速度,对 PID 控制算法的参数进行了优化调整,通过实验测试和数据分析,确定了一组最佳的比例系数、积分时间常数和微分时间常数。

2.电路抗干扰设计

由于电动自行车在行驶过程中会受到各种电磁干扰,如电机产生的电磁噪声、充电器的开关电源干扰等,这些干扰可能会影响控温电路的正常工作,导致温度测量不准确、控制不稳定等问题。因此,在控温电路设计中,采取了一系列抗干扰措施。例如,在电路布线时,将模拟信号线路和数字信号线路分开布置,避免相互干扰;在电源输入端加入滤波电路,滤除电源线上的高频干扰信号;对温度传感器和微控制器等关键芯片的电源引脚添加去耦电容,降低电源噪声对芯片工作的影响;在信号传输线路上采用屏蔽线,减少外界电磁干扰的耦合。

六、自发热低温保护模块性能测试与分析

(一)测试平台搭建

为了对自发热低温保护模块的性能进行测试,搭建了专门的测试平台。测试平台主要由低温试验箱、电池测试系统、数据采集系统、上位机等部分组成。将装有自发热低温保护模块的电池组放置在低温试验箱中,通过电池测试系统对电池进行充放电测试,数据采集系统实时采集电池的温度、电压、电流等参数,并将数据传输到上位机进行存储和分析。

(二)测试方法与步骤

1.将电池组充满电后,放入低温试验箱中,设置低温试验箱的温度为 -20℃,并使电池在低温环境下静置 2 小时,使电池温度充分降低到 -20℃。

2.启动自发热低温保护模块,同时启动数据采集系统,开始记录电池的温度、电压、电流等参数。

3.观察自发热低温保护模块的工作情况,记录自发热元件开始发热的时间、电池温度上升的速率、达到设定温度的时间等信息。

4.当电池温度上升到 0℃时,停止自发热低温保护模块的工作,然后对电池进行放电测试,记录电池的放电容量、放电曲线等参数,并与未使用自发热低温保护模块的电池在相同条件下的放电性能进行对比分析。

5.改变低温试验箱的温度,分别设置为 -15℃、-10℃、-5℃等,重复上述测试步骤,以全面评估自发热低温保护模块在不同低温环境下的性能。

(三)测试结果与分析

1.加热性能测试结果

在不同的低温环境下,自发热低温保护模块均能快速启动自发热元件,对电池进行加热。例如,在 -20℃时,自发热元件在启动后约 3 分钟开始明显发热,电池温度以约 2℃/分钟的速率上升,经过约 10 分钟,电池温度上升到 0℃。随着低温环境温度的升高,自发热元件的启动时间和电池温度上升到 0℃所需的时间均逐渐缩短,这表明自发热低温保护模块在不同低温条件下均具有良好的加热性能,能够有效地提升电池的温度,改善电池在低温环境下的性能。

2.电池放电性能测试结果

对使用自发热低温保护模块加热后的电池进行放电测试,并与未加热的电池进行对比。测试结果表明,经过自发热低温保护模块加热后的电池,其放电容量明显提高。在 -20℃时,未使用自发热低温保护模块的电池放电容量仅为常温时的 50%左右,而使用自发热低温保护模块加热后,电池放电容量可提高到常温时的 70%以上。随着低温环境温度的升高,使用自发热低温保护模块加热后的电池放电容量与未加热电池放电容量的差值逐渐减小,但仍具有显著的优势。这说明自发热低温保护模块能够有效地恢复电池在低温环境下的容量,提高电池的放电性能,延长电动自行车的续航里程。

3.控温精度测试结果

通过数据采集系统对电池温度的监测数据进行分析,发现自发热低温保护模块的控温精度较高。在设定温度为 0℃时,电池温度的波动范围在 -2℃至 2℃之间,能够满足电池对温度控制的要求,避免了因温度过高或过低对电池造成损害。这得益于控温电路采用的 PID 控制算法和高精度的温度传感器,能够实现对电池温度的精确控制。

综上所述,自行车用电池自发热低温保护模块在加热性能、电池放电性能和控温精度等方面均表现出良好的性能,能够有效地解决电池在低温环境下的性能衰减问题,具有显著的应用价值。

七、结论

本文针对自行车用电池在低温环境下性能下降的问题,深入研究了自发热低温保护模块。通过对电池低温特性及现有低温保护技术的分析,明确了现有技术的不足,提出了一种基于自发热材料的低温保护模块设计方案。详细阐述了该模块的设计原理、结构组成、关键技术实现,并通过实验对其性能进行了测试与分析。结果表明,该自发热低温保护模块能够在低温环境下快速、有效地提升电池温度,提高电池的放电容量和放电性能,同时具有较高的控温精度,能够确保电池在适宜的温度范围内工作。该模块具有结构简单、成本低、节能高效等优点,为电动自行车电池低温保护技术的发展提供了一种新的思路和方法。然而,在实际应用中,还需要进一步优化自发热材料的性能,提高模块的可靠性和稳定性,降低生产成本,以促进其大规模的推广应用。未来,随着材料科学和电子技术的不断发展,自行车用电池自发热低温保护模块有望得到更加完善和广泛的应用,为电动自行车行业的发展提供更有力的技术支持。

参考文献:

[1]陈锋,邵丹,唐贤文,等.电动自行车电池充电安全分析[J].质量与市场,2023(12):13-16.

[2].智慧社区下的电动自行车安全管理[J].中国建设信息化,2021(07):77-79.

[3]桂长清,柳瑞华.电动自行车铅酸蓄电池的使用充电研究[J].电动自行车,2009(02):33-35.

[4]叶利富,李灵开. 动力锂电池充电管理[J]. 厦门大学学报,2008(5):36-38.

[5]周鹏. 动力锂电池的充电及保护应用[J]. 电源技术,2012(5):18-20.

[6]陈守平,张军. 动力电池组特性分析与均衡管理[J]. 电池工业,2010(6):8-11.