佛山市南海区广工大数控装备协同创新研究院

摘要:钢制压力容器在众多工业领域有着广泛的应用。其焊缝质量直接关系到容器的安全性和可靠性。传统的X射线检测焊缝缺陷方法依赖人工判读,效率低且主观性强。随着机器视觉技术的发展,将其应用于钢制压力容器焊缝缺陷的X射线检测成为可能,这有望提高检测的准确性和效率,保障压力容器的安全运行。基于此,以下对基于机器视觉的钢制压力容器焊缝缺陷X射线检测方法进行了探讨,以供参考。

关键词:机器视觉;钢制压力容器焊缝缺陷;X射线检测方法

引言

在现代工业制造中,钢制压力容器的制造质量至关重要。焊缝作为容器的关键连接部分,容易出现各种缺陷。X射线检测是检测焊缝缺陷的重要手段,但传统的检测方式面临着一些挑战。机器视觉具有多个优点,将机器视觉引入钢制压力容器焊缝缺陷的X射线检测领域,能够克服传统方法的不足,为焊缝缺陷检测带来新的技术变革。

1机器视觉的概念

机器视觉是一门多学科交叉的技术领域,融合了计算机科学、图像处理、模式识别、光学、机械工程等多方面的知识。从本质上讲,机器视觉旨在赋予机器“看”的能力,让机器能够像人类视觉系统一样感知和理解周围环境,但它是通过数字图像传感器、光学系统和计算机算法来实现的。机器视觉系统的基本工作流程包括图像采集、图像预处理、特征提取和目标识别等环节。利用摄像机等图像采集设备获取目标物体的图像,这些图像可能会受到光照、噪声等因素的影响。通过图像预处理技术,如去噪、灰度变换等,提高图像质量。接着,从图像中提取出如边缘、纹理、形状等特征,这些特征是描述物体的关键信息。基于模式识别算法,对提取的特征进行分析和处理,以识别目标物体、检测缺陷或者判断物体的位置和姿态等。机器视觉在工业制造、自动驾驶、医疗诊断、农业生产等众多领域有着广泛的应用,极大地提高了生产效率、产品质量和自动化水平。

2钢制压力容器焊缝缺陷检测的重要性

2.1保障容器安全运行

钢制压力容器在许多工业领域中承担着储存、运输各类危险或高温高压介质的重要任务,如化工行业中的有毒气体储存、能源行业中的蒸汽传输等。焊缝作为将钢板连接成容器整体的关键部位,一旦存在缺陷,后果不堪设想。例如,气孔缺陷会减小焊缝的有效承载面积,在压力作用下容易成为应力集中点,促使裂缝的产生;夹渣可能导致焊缝的韧性降低,在容器受到冲击或振动时,焊缝容易破裂。这些缺陷随着容器的运行会不断发展,最终可能引发容器的灾难性失效,如爆炸或泄漏。这不仅会造成巨大的经济损失,还会对周边环境和人员生命安全构成严重威胁。因此,焊缝缺陷检测是保障钢制压力容器安全运行的关键环节。

2.2确保产品质量

钢制压力容器的质量直接关系到其在工业生产中的可靠性和使用寿命。焊缝质量是整体产品质量的核心要素之一。在制造过程中,优质的焊缝应具备良好的强度、密封性和耐腐蚀性等特性。焊缝缺陷检测能够精确地找出焊接过程中出现的各种问题,如未熔合缺陷,这种缺陷会使焊缝的结合强度远低于正常水平,影响容器的整体结构强度;咬边缺陷则可能破坏焊缝的外观形状,并且在咬边处容易形成腐蚀源,降低容器的使用寿命。通过全面的焊缝缺陷检测,可以及时发现并纠正这些问题,从而保证容器的各项性能指标达到设计要求,确保产品质量,满足工业生产中对钢制压力容器的高标准需求。

2.3符合行业规范与法规要求

钢制压力容器的使用涉及到众多行业,每个行业都有严格的规范和法规来确保其安全性和可靠性。在石油化工行业,容器可能储存易燃易爆的原油、天然气等物质;在核能工业中,容器要承受放射性物质的巨大压力。这些行业的相关规范明确规定了钢制压力容器焊缝缺陷检测的方法、标准和周期等内容。例如,某些标准规定必须采用无损检测方法对焊缝进行100%检测,以确保不存在严重影响安全的缺陷。企业如果不遵守这些规定,将面临严厉的法律制裁,包括巨额罚款、停产整顿等。符合行业规范与法规要求也是企业在市场竞争中合法经营的必要条件,体现了企业对社会公共安全和行业健康发展的责任担当。

3基于机器视觉的钢制压力容器焊缝缺陷X射线检测方法

3.1图像采集系统构建

构建基于机器视觉的钢制压力容器焊缝缺陷X射线检测的图像采集系统是检测的基础。要选择合适的X射线源,其能量和强度需根据钢制压力容器的壁厚、材质等因素确定。例如,对于较厚的容器壁,需要较高能量的X射线源以确保射线能够穿透并在探测器上形成清晰图像。探测器的选型至关重要,常用的有平板探测器和线阵探测器。平板探测器具有较高的分辨率,能一次性获取焊缝区域的完整图像,适合于检测较小的容器;线阵探测器则适用于大型容器的焊缝检测,可通过扫描方式获取图像。在图像采集过程中,还需要考虑机械装置的设计,要确保X射线源、容器焊缝和探测器之间保持准确的相对位置关系。通过精密的机械结构和控制系统,能够实现对不同形状和尺寸的钢制压力容器焊缝进行稳定、准确的图像采集,为后续的缺陷检测提供高质量的原始图像。

(a)容器罐身区域焊穿缺陷 (b)两端焊穿缺陷

3.2图像预处理

图像预处理在基于机器视觉的钢制压力容器焊缝缺陷X射线检测中起着承上启下的作用。由于X射线图像采集过程中可能受到多种因素干扰,如噪声、对比度低等,所以需要进行预处理。去噪处理,常见的去噪方法有中值滤波、高斯滤波等。中值滤波对于椒盐噪声有很好的去除效果,它通过将像素点的值替换为邻域像素的中值来消除孤立的噪声点;高斯滤波则更适合于去除高斯噪声,它基于高斯函数对图像进行加权平滑。增强图像对比度也是关键步骤。可以采用直方图均衡化方法,该方法通过重新分布图像的灰度值,使图像的对比度得到显著提高,从而更清晰地显示焊缝区域和可能存在的缺陷。还可能需要进行图像的几何校正,以纠正由于采集设备与容器相对位置不完全垂直等原因造成的图像变形,确保后续的特征提取和缺陷识别能够准确进行。

3.3缺陷识别与分类

在基于机器视觉的钢制压力容器焊缝缺陷X射线检测中,缺陷识别与分类是核心环节。特征提取是关键的第一步。从经过预处理的图像中提取如边缘特征、纹理特征和形状特征等。边缘特征可以通过边缘检测算子(如Canny算子)获取,它能够精确地定位焊缝图像中的边缘,而焊缝缺陷往往会引起边缘的不规则变化;纹理特征则反映了焊缝区域的内部结构信息,利用模式识别算法,如神经网络算法,将提取的特征与已知缺陷类型的特征模板进行匹配。对于识别出的缺陷,还要进行分类。不同类型的缺陷(如裂纹、气孔、夹渣等)对钢制压力容器的危害程度不同,分类有助于确定缺陷的严重程度。例如,裂纹缺陷通常比气孔缺陷更危险,需要更及时的处理。通过准确的缺陷识别与分类,可以为钢制压力容器的维护和修复提供科学依据。

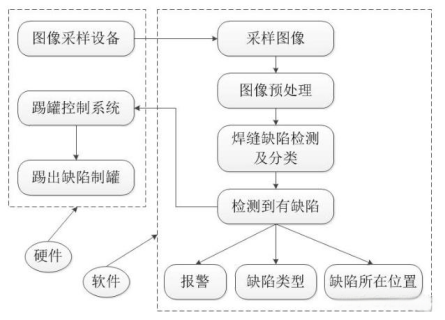

以下为缺陷检测的流程图:

焊缝缺陷检测流程图

3.4检测结果评估与报告

检测结果评估与报告是基于机器视觉的钢制压力容器焊缝缺陷X射线检测方法的重要组成部分。在检测结果评估方面,要依据相关的行业标准和规范来判断缺陷的可接受程度。例如,对于某些非关键部位的小尺寸气孔缺陷,如果其数量和大小在规定的安全范围内,可能被判定为可接受的轻微缺陷;而对于位于应力集中区域或者尺寸较大的裂纹缺陷,则必然被视为严重威胁容器安全的不可接受缺陷。要考虑缺陷之间的相互影响,多个小缺陷聚集在一起可能会形成一个等效的大缺陷,从而改变对整体安全性的评估。在报告环节,报告内容应全面且准确。要包含被检测钢制压力容器的基本信息,如编号、规格、材质等。详细描述焊缝缺陷的位置,精确到具体的坐标或者相对于容器结构的特定部位。对缺陷的类型、大小、数量等特征进行准确记录,并且给出基于评估标准的结论,即该容器焊缝是否符合安全使用要求。

结束语

基于机器视觉的钢制压力容器焊缝缺陷X射线检测方法为焊缝质量检测提供了一种高效、准确的途径。它不仅克服了传统检测方法的局限性,而且随着技术的不断发展,有望在更多的工业场景中得到应用,进一步保障钢制压力容器在使用过程中的安全性和可靠性。

参考文献

[1]宋伟斌,赵建政.基于机器视觉的钢制压力容器焊缝缺陷X射线检测方法[J].机械制造与自动化,2024,53(05):242-246.

[2]王刚,唐杨兵,李可心,等.钢制压力容器制造过程质量控制[J].模具制造,2024,24(09):225-227+230.

[3]陆斌.不锈钢制压力容器焊缝接头性能研究[J].特种设备安全技术,2021,(04):17-19.

[4]闫虎刚.钢制压力容器焊后热处理研究[J].工程技术研究,2020,5(15):119-120.

[5]黄占旗.钢制压力容器设计制造检验中无损检测的要求[J].设备管理与维修,2020,(22):147-148.