中电建(华亭)发电有限公司

【摘要】直接空冷机组作为现代大型火电厂的重要组成部分,其运行稳定性和效率直接影响整个电厂的发电效益。然而,在实际运行中,高调阀阀后压力异常波动是一个常见问题,可能导致机组负荷波动、热经济性下降甚至设备损坏。本文旨在分析直接空冷机组高调阀阀后压力异常波动的原因,并提出相应的研究治理措施,以期提高机组的运行稳定性和发电效率。

【关键词】汽轮机组,高调阀组,技术分析,研究治理

1. 引言

某公司1、2号汽轮机为 NZK145-13.2/535/535型汽轮机是东方汽轮机厂设计制造的超高压、一次中间再热、单轴、冲动式、双缸双排汽、直接空冷凝汽式汽轮机,额定功率为145MW。汽轮机高压通流部分设计为反向流动,高压和中压进气口都布置在高中压缸中部,来自锅炉过热器的新蒸汽通过主汽管进入高压主汽阀、调节阀,再经4根高压进气管分别从上下方向进入高压内缸中的喷嘴室,然后进入高压通流部分。高压蒸汽经1个单列调节级和8个压力级做功后,由高压缸前端下部的2个高压排汽口排出,经2根冷段再热汽管去锅炉再热器。随着机组容量的增大和运行时间的延长,高调阀阀后压力异常波动问题日益凸显。这不仅影响机组的正常运行,还增加了运行成本和维修难度。因此,深入研究高调阀阀后压力异常波动的原因,并提出有效的治理措施,对于提高机组运行效率和延长机组寿命具有重要意义。

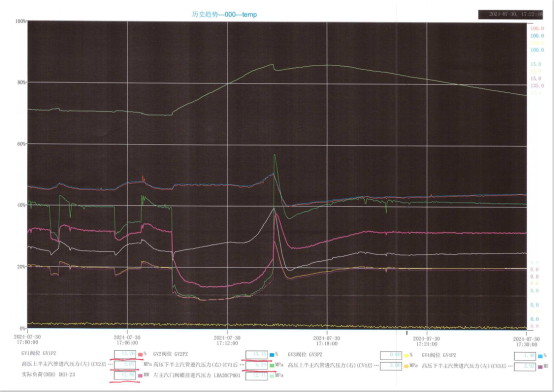

某公司机组在正常运行中长期参与电网深度调峰,最低接带25%额定负荷,2024年7月30日AGC指令电负荷43MW,实际接带43MW,主蒸汽压力10.1MPa,#1、#2高调阀开度45.5%,#1高调阀后压力5.9MPa突降至2.03MPa,#2高调阀后压力3.8MPa突降至3.35MPa,CCS协调控制退出,AGC跳闸,实际负荷由43MW突降至29.9MW后持续降低至18MW,在电负荷持续降低的过程中,主蒸汽压力上升至11.32MPa,#1高调阀后压力持续降低至1.5MPa,#2高调阀后压力缓慢上升至4.0MPa,然后采取手动加负荷,在加负荷过程中,#1、#2高调阀开度增大至50%,#1高调阀后压力2.8MPa突升至8.7MPa,#2高调阀后压力4.4MPa突升至5.9MPa,电负荷突升至50MW,立即手动减负荷维持负荷稳定。公司立即组织专业团队分析机组负荷突降原因,具体参数趋势见下图1。

图1

根据趋势图1重点参数变化情况,导致机组异常过程中的主参数变化原因归纳以下几个方面:

2.1机组负荷突降:调阀阀芯脱落或者预启阀行程超限后,在调门关闭的过程中控制蒸汽流量的关键部件失效,导致通过汽轮机的蒸汽量急剧减少,从而引起机组负荷的突然下降。

2.2主汽压力突升:由于机组负荷突降,蒸汽流量降低流通阻力增大,主蒸汽管道内的蒸汽压力迅速上升。

2.3协调控制系统响应:在协调控制模式下,机组可能自动跳至炉跟随模式,以尝试通过调整锅炉燃烧来维持一定的负荷和蒸汽参数。

2.4锅炉参数波动:锅炉负压、主再热蒸汽温度、水位等关键参数将随锅炉燃烧工况的波动而发生变化。

2.5 DEH系统阀门状态无明显变化:由于阀芯脱落而非整个阀门关闭,DEH系统上可能不显示明显的阀门开度变化,增加了故障判断的复杂性。

2.6汽机振动变化:汽流的不均匀分布可能可能导致汽机振动突然增加,严重时威胁机组安全运行。

2.7抽汽压力下降:调阀故障导致机组负荷降低,直接影响各段抽汽压力,参数突降,影响辅机及供热系统的正常运行。

3.原因分析

根据异常工况下参数变化情况,主要从以下几方面排查分析原因:

3.1 调门流量特性差。机组AGC负荷长期调整过程中,调门流量特性差,重叠度不满足负荷调整要求,导致个别时间段调门波动频繁,预启阀花键磨损增大,预启阀行程超过规范值,严重可能导致阀碟脱落,导致阀后压力异常。

3.2高调阀内部故障。高调阀内部故障,阀芯卡涩、密封不严或反馈装置失效等,都会导致阀门开度与阀后压力不对应,进而引起压力波动。此外,阀门开启或关闭过程中的不平衡力也可能导致阀后压力波动。

3.2 蒸汽侧问题。蒸汽压力过高、过热度不足或主汽温度和压力不匹配等问题,都会导致蒸汽在高压缸和中压缸中膨胀不充分,从而在低压缸中压力过高,影响高调阀的正常工作。

3.3 调节系统问题。调节阀、主汽压力控制阀、高中低压度控制阀等部件的故障或调节不当,可能导致机组负荷波动和背压偏高,进而影响高调阀阀后压力。

3.4 空冷系统问题.空冷系统冷凝器堵塞,导致空冷系统的散热效果下降,使得机组背压升高,进而影响高调阀阀后压力。此外,空冷系统的无效散热管、风扇叶片受损等也会影响散热效果,导致背压升高。

3.5预启阀行程超限:预启阀行程超限可能导致阀门无法精确控制进汽量,进而影响汽轮机的调节性能。当需要快速响应负荷变化或进行精细调节时,超限的预启阀可能无法提供足够的调节精度,导致汽轮机运行不稳定或响应迟缓。

通过专业人员系统分析,此次异常原因排除调门流量特性、调节系统故障、运行调整、空冷系统问题,最终判定为高调阀预启阀行程超限或者调阀内部故障引起本次机组负荷波动,利用机组停运时间对4个高调阀进行解体检修,发现#1高调阀阀碟脱落,#2高调阀预启阀花键磨损严重行程超限,具体见图2。

图2

4. 研究治理

4.1 加强设备巡检。利用大小修期间定期对高调门及其相关部件进行检查,包括预启阀、阀杆、连接件等,确保各部件处于良好状态。检查预启阀的行程是否在规定范围内,如有异常及时进行调整。

4.2严格质量控制。在设备采购和安装过程中,严格把控质量关,确保高调门强度及其部件的质量符合相关标准和要求。采用高质量的材料和先进的制造工艺生产高调门及其部件,提高其可靠性和使用寿命。

4.3 优化检修安装工艺。在设备安装过程中,严格按照图纸和技术要求进行安装和调试。对阀蝶与阀杆的连接部位进行特殊处理,如采用焊接或高强度螺栓连接等方式,提高其连接强度。

4.4加强运行监控。在设备运行过程中,加强对高调门的监控和巡视,及时发现并处理异常情况。定期对高调门进行性能测试和校验,确保其性能符合设计要求。

4.5 优化调门流量特性。在调阀解体检修及更换后及时联系专业人员进行调门流量特性试验,确保在负荷变化期间,阀门调整灵活,无抖动及频繁波动现象,消除磨损增大风险。

4.6 优化蒸汽侧参数。通过调整蒸汽侧参数,如蒸汽压力、过热度和主汽温度等,确保蒸汽在高压缸和中压缸中充分膨胀,降低低压缸中的压力,从而减轻高调阀的负担。

4.7 完善调节系统。对调节系统进行优化和升级,确保各调节阀和控制阀的正常运行。定期对调节系统进行校准和维护,减少负荷波动和机组故障的发生。同时,引入先进的监测与预警系统,实时监测机组各个部件的工作状态,及时发现并处理异常问题。

5. 结论

直接空冷机组高调阀阀后压力异常波动是一个复杂的问题,涉及高调阀内部故障、蒸汽侧问题、调节系统问题和空冷系统问题等多个方面。通过加强高调阀的维护与检修、优化蒸汽侧参数、完善调节系统和加强空冷系统的维护与管理等方面措施,可以有效降低高调阀阀后压力异常波动及预启阀故障的发生率,提高机组的运行稳定性和发电效率,为直接空冷机组的长周期安全稳定运行提供有力保障。

参考文献

[1] 霍红岩,秦成果,于海存,高调阀故障的研究分析[J].内蒙古电力技术、2020

[2] 朱军,王运泽.1000MW超超临界直接空冷机组可行性与经济性探讨[J]. 中国电力.2007

[3] 145MW汽轮机组检修运行规程

作者:章程,男,汉族,1984年10月,甘肃崇信, 工程师,大学本科,中电建华亭发电有限公司,主要研究方向:火力发电厂运行操作及调整,电话:18809337889 E-mail:34270780@qq.com

调阀阀芯脱落事故预想及应对措施

一、事故预想概述

在发电厂汽轮机组运行过程中,调阀阀芯脱落是一种可能发生的严重故障,它直接影响到机组的安全稳定运行。一旦阀芯脱落,将迅速引发一系列连锁反应,对机组负荷、蒸汽参数、锅炉燃烧及汽机振动等多方面产生显著影响。以下是对该事故的全面预想,旨在提高运行人员对类似故障的快速识别与应急处理能力。

二、事故现象分析

机组负荷突降:调阀阀芯脱落后,控制蒸汽流量的关键部件失效,导致通过汽轮机的蒸汽量急剧减少,从而引起机组负荷的突然下降。

主汽压力突升:由于蒸汽流通受阻,主蒸汽管道内的蒸汽压力迅速上升,高负荷时存在超压风险,可能触发旁路系统或安全门自动动作,以保护系统安全。

协调控制系统响应:在协调控制模式下,机组可能自动跳至炉跟随模式,以尝试通过调整锅炉燃烧来维持一定的负荷和蒸汽参数。

锅炉燃料调整:锅炉燃料量可能因负荷突降而自动减少,同时,为应对可能的燃烧不稳定,AB层油枪可能自动投入以加强燃烧。

锅炉参数波动:锅炉负压、汽温、水位等关键参数将随燃料量的波动而发生变化,需密切关注以防止进一步恶化。

DEH画面无明显阀门状态变化:由于阀芯脱落而非整个阀门关闭,DEH画面上可能不显示明显的阀门开度变化,增加了故障判断的复杂性。

汽机振动变化:汽流的不均匀分布可能导致汽机振动突然增加,严重时威胁机组安全运行。

抽汽压力下降:调阀故障直接影响各段抽汽压力,导致这些参数突降,影响辅机及供热系统的正常运行。

三、事故原因分析

调阀阀芯脱落的主要原因可能包括设计缺陷、制造质量问题、长期运行磨损、维护不当或操作失误等。定期进行检修和维护,及时发现并处理潜在隐患,是预防此类事故的关键。

四、应对措施

立即检查协调控制状态:确认是否已自动解列至炉跟随模式,如未解列则手动操作,以稳定锅炉燃烧,减少参数波动。

监测汽机振动:密切关注汽机振动情况,一旦超过限制值,应立即执行紧急停机程序,防止设备损坏。

调整炉侧燃烧:根据机组负荷和汽压情况,灵活调整锅炉燃烧率,特别是高负荷时,通过降低炉侧燃烧来适应机侧对压力的需求,避免超压。

手动干预汽机调门:在低负荷工况下,尝试手动开大汽机调门,以恢复机组负荷,但需谨慎操作,避免造成新的不平衡。

严密监视锅炉参数:在调整锅炉燃烧的同时,加强对锅炉负压、汽温、水位的监控,确保锅炉运行稳定,防止因参数异常导致灭火。

启动应急预案:确认事故后,立即启动相关应急预案,通知相关人员到位,准备进行进一步的处理和恢复工作。

通过上述措施的实施,可以有效应对调阀阀芯脱落带来的紧急情况,减少事故对机组安全稳定运行的影响,保障电厂的安全生产。

汽轮机高压调节阀问题分析及处理

摘要

汽轮机的高压调节阀作为机组负荷控制的关键部件,其稳定性和性能直接影响机组的安全与高效运行。钢铁企业煤气管网压力的大幅波动使得机组负荷频繁变动,对高压调节阀提出了更高的要求。本文详细分析了汽轮机高压调节阀的结构、工作原理及常见问题,并提出了相应的处理措施,旨在保障机组在复杂工况下的稳定运行。

关键词

汽轮机;高压调节阀;问题分析;处理措施

引言

随着工业自动化水平的提升,汽轮机调节系统的复杂性和精确性也随之增加。然而,长期运行及外部条件的变化往往导致高压调节阀流量特性偏离设计值,影响机组的负荷响应速度和稳定性。本文基于实际运行经验,对汽轮机高压调节阀的问题进行深入剖析,并提出有效的解决方案。

1. 高压调节阀结构及工作原理

汽轮机高压调节阀是调节蒸汽流量以控制机组负荷的重要设备,通常由多个阀门组成,共用一个阀门外壳,通过DEH(数字电液调节系统)控制。DEH系统利用分段线性函数描述调节阀的流量特性,实现精确控制。高压调节阀通过各自的执行机构(包括阀控座、机油动机控制座等)接收DEH的控制信号,改变阀门开度,从而调节进入汽轮机的蒸汽量。

2. 系统特点

为优化调节阀组的流量特性,我们开发了基于C#语言的测试优化系统。该系统界面友好,模型精确,能够高效处理试验数据,并结合逆冲原理和最小二乘原理对单阀和顺序阀的流量特性进行优化。这一系统大大提高了调节阀组的响应速度和稳定性,为机组的安全运行提供了有力保障。

3. 检查过程

在高压调节阀的定期检查和维护中,我们重点检查了执行机构的连接情况、十字头与支座衬套的磨损情况以及杠杆机构的防松措施。通过解体检查,我们发现某些阀门存在连接杆松动、螺纹旋出等问题,这些问题可能导致阀门动作异常,影响机组负荷的稳定性。

4. 问题产生的原因分析

导致高压调节阀问题产生的原因主要有以下几点:一是油动机现场行程测量连杆与固定板的间隙过小且材质相同,缺乏润滑,易产生卡涩;二是固定板与行程测量连杆长期处于含尘环境中,灰尘积累导致卡涩;三是部分连接杆两端与接头连接处无防松措施,导致松动;四是阀门内部部件磨损或脱落,影响阀门动作。

5. 高压调节阀异常动作故障排查与处理

针对高压调节阀的异常动作故障,我们进行了详细的排查,主要包括:

快速卸荷阀故障:检查卸荷阀内部是否有漏流现象,及时更换损坏部件。

快关电磁阀故障:检测电磁阀的漏流和带电情况,修复或更换故障电磁阀。

连杆或阀芯脱落:加强连杆和阀芯的固定措施,定期检查并紧固连接部件。

LVDT(线性差动变压器)故障:校准LVDT的开度反馈信号,确保其与机组综合阀位指令一致。

伺服阀故障:更换堵塞或卡涩的伺服阀喷嘴和滑阀,恢复阀门的正常动作。

6. 高调阀异常开启故障原因分析及处理

高调阀异常开启的原因主要在于主蒸汽通过主阀芯与阀套间隙进入上部腔室时,预启阀开启不当或主阀芯密封不严。针对这一问题,我们采取了以下措施:

调整预启阀的开启压力和时间,确保其在主阀芯完全关闭前不会提前开启。

检查并更换磨损严重的主阀芯和阀套密封件,提高密封性能。

定期对高调阀进行维护和保养,确保其内部清洁无异物。

结论

汽轮机高压调节阀的稳定运行对机组的安全与高效至关重要。通过深入分析高压调节阀的结构、工作原理及常见问题,并采取有效的检查和维修措施,我们可以有效避免和减少高压调节阀的故障发生,提高机组的整体运行性能。未来,随着技术的不断进步和经验的积累,我们将继续优化高压调节阀的设计和维护策略,为机组的长期稳定运行提供更加坚实的保障。