中车长春轨道客车股份有限公司 吉林长春 130000

前言

轨道车辆车体焊接材料主要采用6000系列铝镁硅合金,材料特性为高强度热处理强化的空心型材或板材,高温熔化时强度较低,同时也伴随着不同的焊接缺陷,对应不同焊接位置的焊缝,焊缝焊后检测包括百分之百外观检测、PT渗透检测、UT超声波检测、RT射线检测等方式方法。在城铁车体牵引梁式结构中,中厚板焊后检测主要涉及到超声波检测。射线探伤对面积型缺陷不敏感,但可以直接反映出缺陷位置,形状,特性等。超声波探伤不同与射线探伤,超声波对缺陷位置、深度、形状很敏感,但对缺陷类型有不明显的表征,这就需要检测人员和操作者结合经验和操作者操作过程中的操作失误进行结合判断,返修包括:确定深度,结合波形判断长度及走向,要精准将缺陷去除。焊前预热,多层焊控制层间温度,打底、填充、盖面焊参数选择,焊后打磨焊缝时间控制及冷却方式等实际操作。本文将重点阐述不同板材厚度、焊后返修技巧的运用,目的在于减少返修次数,避免返修次数过多对铝合金强度、塑性、韧性等机械性能的影响,从而提高生产效率,降低劳动强度,提高焊接质量,为生产保驾护航。

关键词:分析波型图 机械清理 焊前控温 焊接参数设定 焊接运枪手法 起收弧位置设定 焊后处理

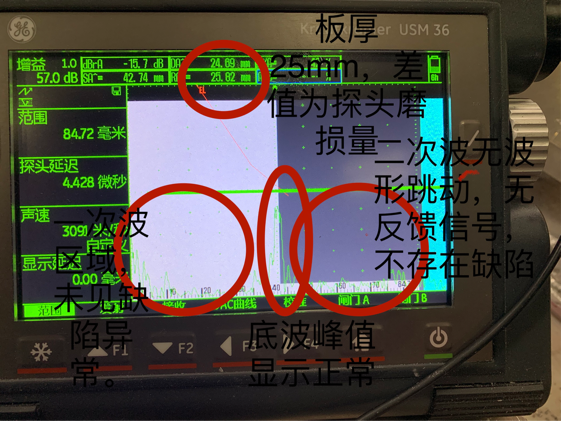

探伤仪种类繁多,但在实际的探伤过程,脉冲反射式超声波探伤仪应用的最为广泛。一般在均匀的材料中,缺陷的存在将造成材料的不连续,这种不连续往往又造成声阻抗的不一致,由反射定理我们知道,超声波在两种不同声阻抗的介质的交界面上将会发生反射,反射回来的能量的大小与交界面两边介质声阻抗的差异和交界面的取向、大小有关。脉冲反射式超声波探伤仪就是根据这个原理设计的。图中仪器在铝合金检测中应用广泛,屏幕中显示区域均用文字标注,在实际焊后检测中应用,对照波型来确定缺陷,也是检测人员对焊缝缺陷认定的直接依据。

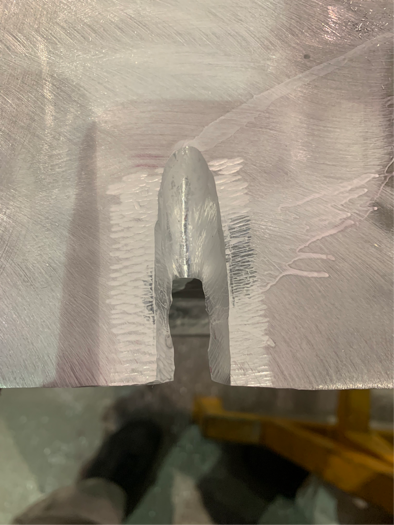

当发展缺陷,根据质量标准认定缺陷是否需要返修,需要返修,操作者就需要根据《铝合金焊后返修标准操作规程》进行返修。而对认定的焊接缺陷,我们需要将缺陷全部去除,需要用专用工具包括:风动铣刀、风动锉刀、风动角磨机、不锈钢碗刷机等对缺陷进行去除,如下图所示:

同样焊接位置,去除缺陷两种方法,贯穿法去除;局部法去除。两种方法所要达到目的相同,都是将焊接缺陷完全去除。去除后最关键的一步操作是要进行PT检测,因为开口处已形成开放性创口,渗透检测能确定缺陷是否完全根除,从而为焊补创造出安全热输入的环境。

修补焊要与正常焊一样进行焊前预热,预热目的一:保证母材起始温度,缩小补焊区域与周边冷金属的温差,减小焊接是产生气孔和裂纹的可能性;目的二:去除补焊区域渗透剂、显像剂的残留,由于上述化学溶剂中存在煤油等化学物质,对焊接产生二次缺陷有直接影响,所以必须通过火焰进行烘烤,燃烧过程中化学物质挥发,从而达到清理材质表面污物的作用。火焰类型我们一般选用中性焰或轻微碳化焰,火焰能率不需要太高,加热区域范围不要太宽,8-10mm板厚,温度控制在70-80°C为宜。

铝合金补焊时,电弧能量密度不需要太高,对于二次补焊,过高的能量密度可能对铝合金材质内部化学成分烧损,引起夹渣、链孔、热裂纹等缺陷;过低会导致根部、层间未熔合缺陷。因此电弧能量的选择要有一定的范围,8mm板未贯穿开口,打底焊电流选择范围:170-185A;电弧挺度要适中,挺度低,根部可能未熔,挺度高,易击穿根部。贯穿性开口,需要背部加垫板,电流能量要高一些,电流范围:190-200A,电弧挺度要高,要与背板百分之百互熔,操作时可利用效正电感配合观察电弧状态合理施焊。

铝合金焊接手法,也称运枪轨迹,不同的焊接手法对熔池的搅拌作用不同,合理介入运枪手法可提高焊缝接头质量,细化接头晶粒。对于返修焊缝,打底焊是最关键的一步,由于机械清理的局部焊缝较宽,直线不摆动所得到的焊缝形状较细,不适合采用;月牙或者锯齿型运枪,虽然能得到较宽的焊缝,但熔合线附近易出现熔合“死角”,导致未熔合。所以最常用的手法是直线停顿,这样的手法能得到理想的焊缝宽度和高度,前一个熔池在停顿的一瞬间结晶过程完整,而且对后一个熔池又重新加热,相当于又淬火一次,提高焊缝整体强度,对所产生的小微气孔等缺陷有时间溢出,避免结晶过程过快,导致缺陷来不及溢出而残留到焊缝内部形成二次缺陷。如下图所示:

铝合金焊接起收弧位置极易产生焊接缺陷包括:未熔合,气孔,裂纹,夹渣,弧坑处星状不规则裂纹等。而在中厚板焊接时,我们常常会用到引弧板,目的在于把起弧处的所有缺陷留到引弧板处,焊后统一去除。当返修焊缝时,一般返修处为焊缝的一部分,如上图所示,收弧处的位置一般要甩到母材上,打底、填充、盖面焊均运用此法,收弧时间要短,短暂停留后迅速熄灭,在正常焊接时,电弧经过第一遍焊接原焊缝区、熔合区、热影响区,最后到母材上熄弧,经实践证实,焊后磨平以后可有效的避免焊缝区存在残留缺陷,增加返修一次通过率。

铝合金焊缝返修后对焊缝的处理,一般用风动打磨装置将高于母材表面的焊缝进行去除,但补焊后焊缝区域温度较高,直接打磨可能导致补焊区域温度过高,导致裂纹以及端面撕裂情况的产生,导致焊缝结构再次失效。一般焊后在室温情况下冷却15-30min,不需要任何介质协助降温。焊接区域补焊后要区域百分之百PT检测如下图,合格后方可进行超声波二次检测。

总结:

焊接质量体系中规定,铝合金焊后返修次数最多三次,超出返修次数将会将工件进行报废处理。所以在返修操作时,应一切按照返修操作规程中规定正确操作,返修中的辅助材料:如气体、焊丝、打磨工具、预热及层间温度等一些重要焊接参数,都要严格细致处理。铝合金焊缝强度一般会恢复到母材强度的60%-70%,而返修后的强度会根据返修次数的增加而递减,所以掌握最优的返修方法,是保证返修次数、提高产品质量、降低劳动强度的必要条件。

参考文献:

《铝及铝合金的焊接》 《焊工》 《金属材料》 《热处理工艺》