中国石油辽阳石化分公司建修公司 辽宁 辽阳 111000

摘要:某石化公司连续重整装置由于长期运行,装置内设备腐蚀情况严重,造成装置多次停工,对装置运行安全与效益带来了不利影响。为彻底解决这些问题,本文针对重整装置腐蚀机理及防腐措施进行简要阐述,并针对装置内相关设备的腐蚀现象进行了针对性防腐及控制措施攻关,应用效果明显,达到了处理及缓解装置腐蚀的目的。

关键词:装置腐蚀;硫化氢;氯化氢;腐蚀控制

1装置内设备腐蚀介质

连续重整装置内预加氢原料中硫、氮、氯及反再系统中注入的聚氯乙烯通过加氢反应后形成硫化氢、氯化氢、NH3,HCN与水后形成酸碱性物质,从而造成预加氢及反再系统腐蚀,抽提中加单乙醇氨,环丁砜降解后形成酸与水后形成酸性物质,从而造成抽提系统腐蚀。

2腐蚀机理及情况调查

2.1露点腐蚀

在催化重整系统中H2S和HCN、HCl对金属起腐蚀作用,预加氢汽提塔C-102后,气相生成的NH4C1溶解在水中,由于此时温度较高,导致大量的HCl在水中聚集,形成局部强酸,导致强烈的H+去极化腐蚀。

FeS+2H+Fe2++H2S

Fe+2H+Fe2++H2

Fe2+与C1-结合生成FeCl2,与反应产物中的H2S反应,产生硫化铁和盐酸,由此形成成盐酸与硫化氢的循环腐蚀,其中C1-一起的作用尤其大,这种腐蚀体系的腐蚀速度要比单纯的盐酸或硫化氢腐蚀严重的多。

2.2冲刷腐蚀

冲刷本身即可破坏FeS膜,而在腐蚀介质的作用下,金属不断以离子状态被冲刷离去。一方面,冲刷带走腐蚀产物,暴露处新鲜的金属表面,另一方面,使腐蚀介质在流体中更加分散而与金属表面接触的机会增多,因此这些部位的金属壁会很快变薄。

2.3应力腐蚀

重整装置的应力腐蚀是金属在固定拉应力和特定介质NH3+HCl+H2S+H20共同作用下所引起的破裂。金属或合金发生应力腐蚀时,大部分表面并未遭受腐蚀,只在局部出现一些由表及里的细裂纹,这些裂纹可能是穿过晶粒的,也可能是沿着晶界延伸的,随着裂纹的扩展,材料的受力截面减小。在应力腐蚀后期,当材料截面减小到超过材料的极限强度时,合金或金属迅速发生机械断裂。

2.4缝隙腐蚀

在含活性阴离子(特别是氯离子)的介质中最易发生缝隙腐蚀。由于缝隙内介质是停滞的,不能对流流动,氧的扩散困难,形成阳极,缝外为阴极,形成氧素一金属离子电池而发生腐蚀。缝隙腐蚀的破坏形态为沟缝状,具有较强的穿透性,一旦发生就会迅速发展。由于在空冷器管束与管板之间存在微小的缝隙,而且管束与管板之间发生应力腐蚀时会产生大量宽度较窄的裂缝,在含有氯离子的油气流中,极易发生缝隙腐蚀。

2.5氢腐蚀

发生氢腐蚀的主要原因是高温下的H2分子扩散到钢的表面分解为氢离子,随后被化学吸附扩散到钢铁内部孔穴生成甲烷,由于甲烷的扩散能力很低,长期反应后,甲烷积聚在孔穴内,形成局部高压,造成应力集中而发展成裂纹。

2.6高温H2+H2S的腐蚀

重整装置中预加氢生成的H2S可以加速对钢铁的腐蚀,形成硫化物垢层;在富氢环境中,原子氢能够不断地侵入硫化物垢层,造成垢的疏松多孔,使金属原子和硫化氢介质得已相互扩散渗透,从而造成硫化氢的腐蚀就不断地进行。

2.7有机酸腐蚀

环丁砜在芳烃抽提过程中,溶剂循环系统漏空气或溶剂老化,导致溶剂水解开环产生磺酸,加之抽提原料中的微量氯在其中发生累积,会导致设备腐蚀。

3主要腐蚀部位、材质、腐蚀形态

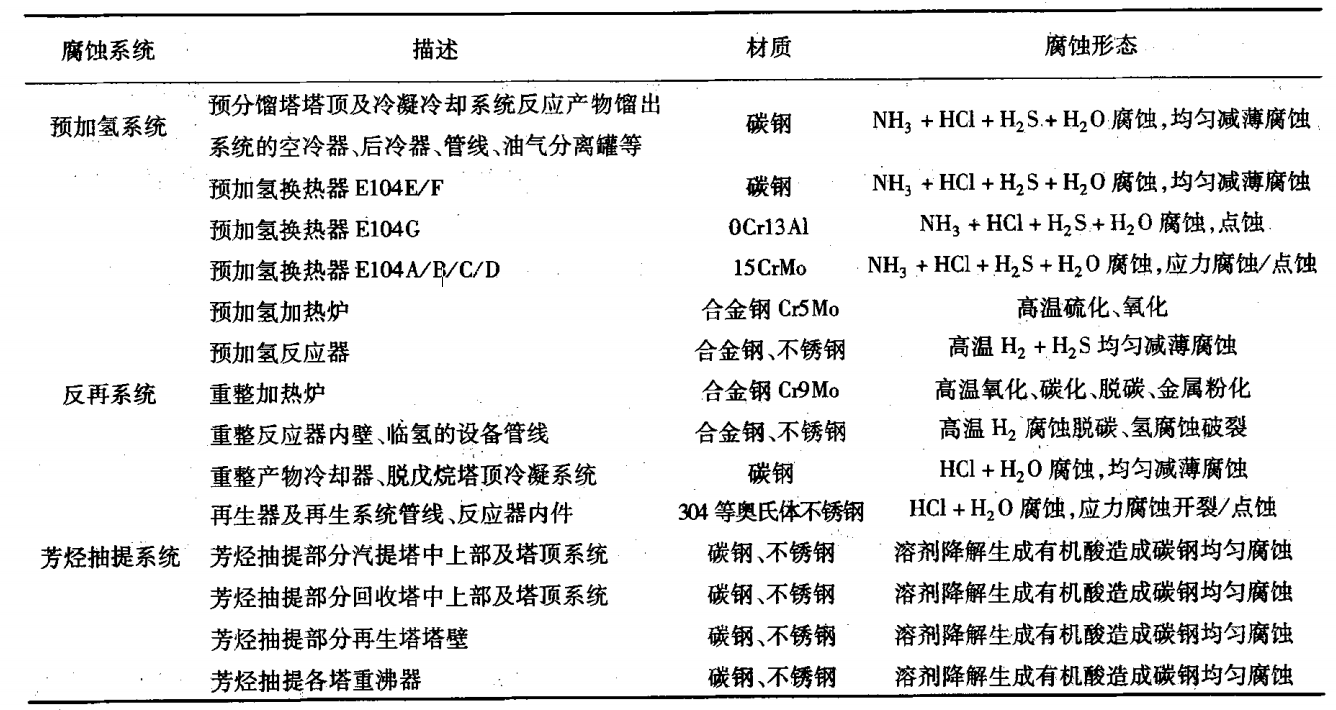

对重整装置内相关设备的腐蚀部位、材质、腐蚀形态等内容进行统计,具体情况如下表1所示。

表1 重整装置内腐蚀部位、材质、腐蚀形态

4腐蚀控制措施

4.1原料及生产防腐控制

4.1.1预加氢及反再系统工艺防腐

针对装置预加氢和重整反应部分的H2S,HCl,NH3腐蚀及芳烃抽提部分溶剂降解产物磺酸造成的腐蚀采取以下工艺防腐措施:

对于H2S,HCl,NH3造成的腐蚀,通常采取以下工艺防腐措施:

(1)对重整原料进行调和,降低原料中的氯含量

监控好重整原料罐的分析,杜绝无分析进罐,对原料中氯含量加强分析频次,班长根据原料氯含量情况及时向调度汇报,及时调整原料来源。

(2)注水

加氢反应产物管线及氢气管线容易发生NH4C1结盐,通常采用注水的方法来去除。当预加氢系统管路压降上升,铵盐结晶严重堵塞设备时,利用注水泵P108将水注至E104管程出口,注水量控制在0.5t/h。

(3)注油溶性缓蚀剂

由于预加氢系统腐蚀严重,注入油溶性缓释剂后,能在表面形成抗高氯离子穿透作用的保护膜,使预加氢系统腐蚀率降低。用缓释剂泵将油溶性缓释剂注入汽提塔顶总管线上,HFY一102缓释剂使用浓度为5~8ppm(相对于装置进料量),装置开工后的前两周内使用剂量加倍。

(4)严格控制水氯平衡

开好预加氢系统,做好重整进料水含量的控制,开好汽提塔C102,回流量控制在0.2~0.3,C102底温控制在210℃,做好再生系统注氯量的调节,保证再生催化剂氯含量在1.0%以上,同时根据重整反应总温降情况调节氯含量,注氯量控制在6~10ppm(相对于重整进料量)。

(5)脱氯剂的使用

做好高温脱氯剂的投用,每次大修时更换高温脱氯剂换剂工作

(6)原料或产品脱水

班组每班时加强原料缓冲罐D100脱水,加强预加氢产物分离罐D102、预分馏塔回流罐D101、汽提塔回流罐D103脱水。

预加氢反应产物管线及氢气管线容易发生NH4C1结盐,通常采用注水的方法来去除,采取脱氯剂可以有效环节含有HCl的原料或产品造成的腐蚀。通常脱氯罐的安装位置有预加氢反应器后、脱戊烷稳定塔进料前、重整副产品氢气离开装置前。采用脱氯剂要注意监测和计算氯容的变化,当脱氯剂的计算氯容接近脱氯剂的穿透氯容时要及时更换脱氯剂,以免脱氯剂失效造成腐蚀。因为HCl在干环境下腐蚀轻微,因此避免外来水进入系统可以有效防止腐蚀。可以在如果原料或产品线上增加脱水罐,降低进入系统内的水。在预加氢汽提塔塔顶挥发线和重整馏出物系统可以加注缓蚀剂和中和剂来抑制腐蚀。

4.1.2抽提系统工艺防腐

抽提系统对于溶剂降解产物造成酸性物质腐蚀采取工艺防腐措施:

(1)加注单乙醇胺可以有效抑制环丁砜在系统中循环使用导致的腐蚀,注剂量为300mg/L时缓蚀效果达到90%以上,且对工艺过程无不良影响。加注位置在汽提塔回流罐D302出口线上,根据贫溶剂pH值分析,班组及时加注单乙醇胺,控制贫溶剂pH值在6.0-7.0,减少环丁砜降解造成的腐蚀。

(2)控制溶剂pH不低于6.0-7.0。

(3)控制塔的操作温度,将再生塔顶的操作温度降低到178℃以下时,控制汽提塔底温可降低到178℃以下时,以有效防止溶剂的降解。

(4)开好溶剂再生塔C307,做好溶剂再生,定期排除再生塔塔底废溶剂,防止塔内腐蚀性降解产物长期沉积和循环腐蚀。根据系统溶剂情况,当系统溶剂各塔液面超工艺卡指标时,需补充新鲜溶剂。

(5)投用氮封罐,加强系统机械设备的密封,避免氧的侵入,减少溶剂降解。

4.2设备选材防腐

预加氢系统塔体材质使用碳钢,对部分换热器E-105,E-104管束使用0Cr13A1,或碳钢渗铝管束,塔内构件选用碳钢或OCr13。采用Ni-P镀、双相钢、涂料等方法防腐,预加氢加热炉炉管通常采用Cr5Mo材质,反应器简体采用16MnR钢内衬隔热衬里。

重整部分设备管线气体干燥部位使用碳钢或低合金钢。对于脱戊烷稳定塔塔顶系统,采用碳钢基本可以满足要求,重整反应产物后冷却器如果腐蚀严重可以采用含Mo的316L或317L,临氢管线选用1.25Cr-0.5Mo。对于才重整加热炉管炉管选材时,根据金属温度选择抗氢钢,要比工艺温度高55℃,使用Cr9Mo材质,在重整反应部分,筒体、管线通常采用抗高温氢腐蚀的铬钼钢。

催化剂再生部分的选材,在烧焦再生段材料耐高温氧化,选用304H和316H。在氯化阶段要求材料耐氯离子腐蚀,使用316H,但要注意避免应力集中。还原阶段材料耐高温H2腐蚀,由于环境温度高(600℃),1.25Cr-0.5Mo容易发生表面脱碳,建议使用304H和316H。催化剂输送管道温度较低,采用碳钢可以满足要求,但考虑到耐磨蚀且防止腐蚀产生的铁离子污染催化剂,所有催化剂输送管道使用304材料代替碳钢材料。

芳烃抽提部分设备管线通常采用碳钢。对腐蚀严重的部位,C-304回收塔塔盘使用304不锈钢,C-307再生塔塔壁内衬或复合304,E-307,E-309,E-311重沸器管束可采用304不锈钢代替碳钢。

5结语

关键设备腐蚀是导致重整装置停工的重要原因,因此,装置检修期间的腐蚀检查是加强设备腐蚀安全管理的重要环节。通过腐蚀检查,可以掌握装置的腐蚀状况,及时发现腐蚀隐患,分析腐蚀原因,并采取有针对性的防护措施,这是提高装置运行安全与周期的重要举措。

参考文献:

[1] 陈建军.连续重整装置设备防腐问题分析及控制[J].中国设备工程.2020,18(03):114-116.