哈尔滨广瀚新能动力有限公司,黑龙江省哈尔滨市 150078

摘要:本文结合机组设计数据及现场运行数据,详细分析了背压式热电联产机组在供汽方式、启动前预暖、启动方式、控制系统精度及轴封结构设计等方面的特点。文章内容对于背压式热电联产汽轮机的设计及运行工作均具有一定的参考意义。

关键词:热电联产;背压式;供汽方式;预暖;启动方式;控制系统;轴封

1启动方式

1.1启动前预暖

不同于常规火电机组滑参数启动的方式,对于配备有母管制供汽的多台背压式热电联产汽轮机,除第一台机组具备滑参数启动条件外,其余机组只可进行额定参数启动,即主汽阀前蒸汽温度、压力在整体启动冲转及升负荷过程中均保持较高的额定值不变,仅通过改变进汽调节阀的开度来改变蒸汽流量,达到控制转速及负荷的目的。

热应力源于部件体内的径向温度差异。额定参数启动时,金属与蒸汽间存在着比滑参数启动时更为显著的温度差异。循环变化的热应力会带来部件材料低周疲劳寿命的消耗,因此,伴随额定参数启动而产生的较高的热应力峰值,意味着机组无裂纹寿命的提前终止或允许的启停次数的减少。

热膨胀是金属部件在受热后表现出的膨胀行为。若机组轴向或径向安装间隙过小,或与启动过程不相符,则会发生动静差胀报警、跳机甚至碰磨等不良情况。实施额定参数启动时,蒸汽与金属间显著的温度差异也将更易引发动静差胀过大的问题。而将间隙值设置过大,以保证足够安全,则需要以牺牲效率为代价。事实上,安全与效率一直是汽轮机设计中平衡论证的话题。

从理论及实际条件出发,解决背压机组或抽汽背压机组热应力及热膨胀问题的有效途径之一便是实施"热网汽源倒灌暖机"方法。一是可以通过提高启动前的初始金属温度来降低蒸汽与金属间温差,达到降低热冲击力度及热应力峰值的目的;二是可以将转子与静子部件温度同步提升至某一中间温度,将机组由冷态启动过渡为温态启动,进而减小额定参数启动过程中动静膨胀差异的程度,达到降低差胀水平的目的。

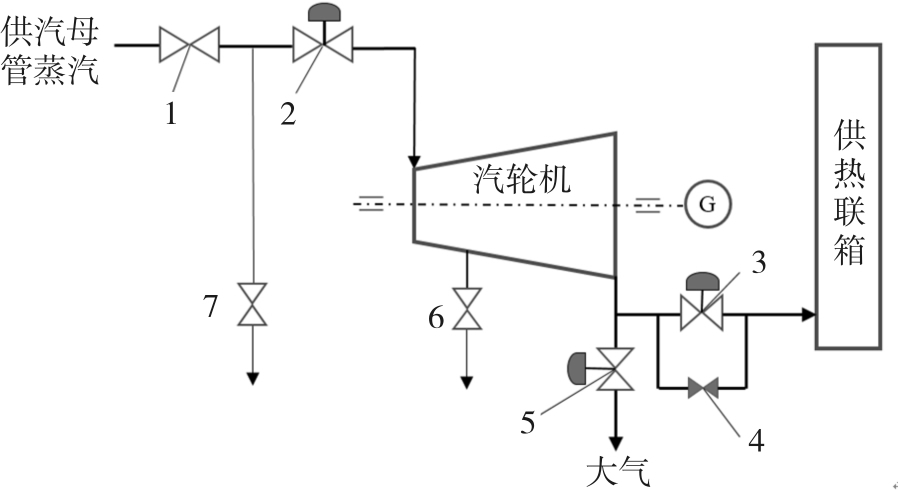

基于图一背压式汽轮机阀门及管道系统布置示意图,在电厂实施背压热网汽源倒灌暖机的过程大致如下:在紧闭所有阀门的前提下,全开疏水阀6、7,然后全开调节阀2,逐步小幅开启小口径旁通阀4,以降低调节阀3的前后压差,减小大口径阀门3的开启力,随后缓慢开启调节阀3,以约0.03 ~ 0.05兆帕/分的速率将汽轮机缸体内的蒸汽压力缓慢建立至背压热网压力。水蒸气物性表明,在0.1~2兆帕的低压力参数范围区间内,蒸汽饱和温度极易受压力的影响,于是要求缓慢操作,目的在于防止产生剧烈的凝结放热[5]。借助蒸汽由热网向疏水阀6、7的逆向流动过程,可以达到预暖机组零部件的目的。

图1背压式汽轮机阀门及管道系统布置示意图

实施倒暖操作时,需要注意当热网蒸汽参数品质较高时,应严格控制倒暖蒸汽的流量,以防止出现蒸汽倒拖汽轮机的现象,因为这可能会导致盘车困难,甚至发生烧坏盘车电动机的情况。现场经验表明,对于多数背压机组,通过倒暖操作可使部件金属温度提高约100℃[3],这大幅降低了启动过程中的热应力水平及差胀值的大小。

对于凝汽器及低压级长叶片来说,由于较高温度参数的暖机蒸汽并不安全,因此,倒灌暖机方式对于具有额定参数启动要求的抽汽凝汽式机组并不适用。通过调研发现,采用热压缩空气预暖及包覆电热网加热系统将会是可行的措施,该方式的目的在于利用外部热源,对部件温度进行有序、可控的加热。

1.2启动中排汽模式选择

严格控制排汽压力,将背压控制在限制曲线范围内,以保护末级长叶片结构安全,是火力纯凝发电机组在启动过程中的重点关注项之一。对于背压式汽轮机而言,启动过程中排汽压力的选择也是一个值得商榷的话题。定背压启动和向空排汽启动是当前两种可选的主流方案。

所谓定背压启动,即在整个启动过程中,向空排汽阀5保持全关状态,排汽阀3处于全开位置,机组排汽全部流入供汽母管(热网),机组背压为热网压力。该启动方式操作简单,但在冲转时,机组处于小流量高背压状态,易产生通流级鼓风过热问题,给机组带来安全性风险。

所谓向空排汽启动,即在启动冲转前,先将阀门3保持全关状态,而将阀门5置于全开位置。启动初期,蒸汽直接排向大气,将机组背压保持为大气压或微高于大气压;而待升至一定负荷后,一般为20%~30%负荷,此时缓慢关小阀门5,蒸汽排汽压力会逐渐升高,直至稍高于背压热网压力而顶开阀门3。至此,机组的背压将由大气压过渡为热网蒸汽压力,机组完成了背压切换任务,而后可正常进行升负荷操作。采用此方式可缓解鼓风过热问题,但在冲转及背压切换前的阶段又会面临损失排空蒸汽以及排空噪音污染的问题。

目前,对于背压较低的机组,如背压低于0.5兆帕可在电厂尝试进行定背压启动;但当背压值较高时,为安全起见,电厂多采用向空排汽启动方式。

2调节阀配置及调节控制精度

控制系统的精度与控制油压力级系统内的元件结构有关。按控制油压力区分,控制油压力级系统主要有低压透平油和高压抗燃油系统。机组启动冲转阶段的阀门最小开度通常是决定控制系统精度等级的一项重要因素。最小阀门开度与机组阀门口径、阀门个数、冲转用蒸汽品质参数、最小所需蒸汽流量等密切相关。

经常从事火力发电机组设计与运行的人员往往形成一种固化的认知:机组功率等级越高,其相应的控制调节阀口径越大,或个数越多。于是会认为,小功率等级的热电联产机组自然是配备小口径的阀门。然而,应该知晓,电负荷仅是热电联产机组的一种"附属产品",热负荷才是其根本目的所在。机组供给额定热及电负荷时的蒸汽容积流量才是决定阀门口径大小及个数的关键,小功率等级的热电联产机组并不可与小口径控制调节阀划等号。为充分说明该问题。

汽轮机进汽调节阀的开度是额定参数启动机组在整个启动过程中用于改变转速及负荷的唯一可变量。中低速暖机操作是阀门开度最小的状态阶段,而相比于同样调节阀口径及个数配置的纯凝发电机组,背压式汽轮机由于质量轻、转动惯量小,因此轴承摩擦耗功小,再加上额定参数的蒸汽本身具有较高的内能焓值,因此,在暖机或空负荷阶段所需的蒸汽流量自然更少,相应的调节阀开度也会更小,面临着严峻的"大阀门小开度"的控制难题。

现场运行数据表明,某1000兆瓦超超临界机组在低速暖机阶段的调节阀开度维持在约1.5%,行程在1.5毫米附近3000转/分钟空转零负荷时的开度约为9.0%,行程为9.0毫米。而某50MW抽汽背压式汽轮机在中速暖机阶段的调节阀开度和行程仅分别在3.7%和1.1毫米附近3000转/分钟时也仅为8.3%和4.6毫米。如此小的开度行程必然需要控制系统具备足够高的控制精度响应。相比于低压油系统,压力等级高且元件精密程度较高的高压油系统被更多地应用于热电联产机组。

此外,设备制造厂也可从阀门型线及阀门的结构布置等方面入手,以提高控制精度,如选用灵敏度较高的"尖锐型"阀门型线,抑或配备杠杆式调节阀结构,借助杠杆比来提高调节阀行程步长的精度。

3轴封结构设计

纯凝发电机组在启动前需投入轴封供汽及漏汽系统装置,并通过运行抽真空泵来达到机组启动前的真空度要求。

背压机组由于本身排汽压力高于大气压,启机前并无真空度要求,且为降低系统的复杂性,同时出于提高机组可靠性及灵活性的考虑,机组往往仅设置用于回收轴封漏汽的负压腔室档(压力约0.097MPa.a),部分制造商甚至取消了轴封漏汽腔室,仅设置一档排大气引流管,试图通过引导漏汽的流动方向来减少轴封漏汽对轴承座的直接冲击。但应知晓,这种结构设计无法完全避免蒸汽由转子端部的泄漏。于是,为防止漏汽直接冲击轴承座而造成油中带水的不良问题,可在转子上设置尖角突起结构,以及采用气密式油挡结构。而从现场运行来看,这些措施也带来了不错的效果,相关经验也可用于后续同类型机组的设计或改造。

4结论

1)热电联产机组多采用母管制供汽系统,该系统具有较高的运行灵活性和稳定性。2)额定参数启动是热电联产机组的主要启动方式,启动前借助预暖操作以提高部件温度,可有效缓解启动过程中的热应力和热膨胀问题。3)背压机组在启动时可选择定背压启动和向空排汽启动两种方式。前者操作简单,无需切换热网,但机组的背压值不可过高;后者适合背压值较高的机组,但需在一定负荷时切换回热网。4)背压机组发电功率不高,但较高的热负荷使得机组具有较大的进汽容积流量,"大阀门小开度"是其启动过程中的控制难题,应从多方面提高控制精度。5)背压机组轴封端易存在漏汽问题,采用设置转子尖角和气密式油挡结构可在一定程度上解决该问题。

参考文献:

[1]中国动力工程学会.火力发电设备技术手册[M].北京:机械工业出版社,1999.

[2]王金明.背压汽轮机冷态背压起动[J].节能,1997(5):39-40.

[3]陈先锋.背压式汽轮机的启动方式分析[J].热力透平,2018,47(3):182-185.