中车大连机车车辆有限公司 辽宁省大连市 116000

摘要:作为高速列车转向架的核心部件,牵引支架的铸造工艺正在研究中。利用MAGMAsoft铸件数值模拟软件,对设计的充型和凝固过程进行铸造工艺方案的模拟研究,预测缩孔和缩松缺陷的位置。接下来,经过分析比较,针对这些缺陷提出了三种工艺方案,为实际生产提供技术指导,最终确定了科学合理的牵引支架铸造工艺方案。

关键词:高速列车;牵引支架;铸造工艺

牵引支架其铸造性能的好坏极大地影响着高速列车的安全,是国外高速列车转向架的核心部件。因此,铸件不仅需要无缩孔、缩松、夹渣等铸造缺陷,还需要足够的力学性能,在实际规模化生产之前,从降低制造成本、减少产品缺陷、提高生产效率等方面考虑,使用成熟的计算机技术是非常必要的。调查铸造中的位置、缺陷及其变化规律,为制造提供技术指导。在本文中,我们使用模拟分析软件MAGMAsoft,对铸件的充型和凝固过程进行了模拟和分析,确定最合理的浇注系统方案,不断调整工艺方案,反复模拟。

一、铸件结构特点及技术难点

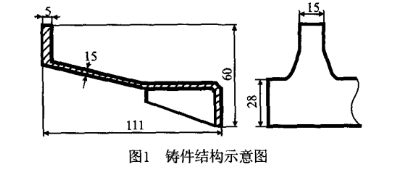

支架铸件是连接并支撑发动机的复杂结构部件,这些铸件由ZG0Cr17Ni4Cu3Nb合金制成,金属铸件采用非真空铸造工艺获得。整个铸件由加强支撑板、凸台和底座组成,呈“Z”形结构,如图1所示。铸件的形状和壁厚变化很大,热点很多,主要存在三个技术难点。首先,铸件中弧形肋板面积大,壳制造工艺不当,容易出现型壳胀烧等问题;其次,铸件成型困难,表面粗糙度差,结构复杂,易变形,通过率低。第三,热节头、薄壁铸件多很难做到,而且在浇注过程中容易出现开裂、松动、冷隔等问题。

二、 铸造工艺模拟分析

(一)仿真工艺参数设置

铸型砂为模具材料设置,接口参数包括参数设置。在浇注过程中考虑到传热,800W/(m²·K)为传热系数设置。1580℃为浇注温度设置;采用经验公式t=S1![]() ,式中,铸件壁厚(mm)为δ,与壁厚有关的系数为S1,20.07 秒为计算时间,铸件重量(kg)为G。

,式中,铸件壁厚(mm)为δ,与壁厚有关的系数为S1,20.07 秒为计算时间,铸件重量(kg)为G。

表1 G20Mn5+QT铸钢化学成分 WB/%

C | Si | Mn | P | S | Ni | Cr | Mo | V | Cu | CeV |

0.17-0.23 | ≤0.05 | 1-1.6 | ≤0.02 | ≤0.02 | ≤0.8 | ≤0.3 | ≤0.12 | ≤0.03 | ≤0.03 | ≤0.42 |

(二)浇注工艺规划

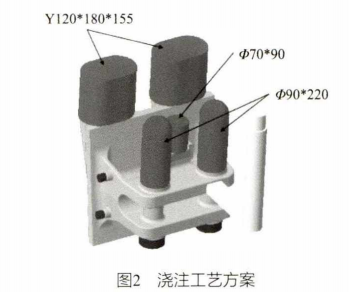

如图2所示浇注系统,采用侧注式上冒口浇口系统,结合支架的结构特点。同时,根据制造经验,冒口设计有一些特定的零件,以消除铸件中可能出现的缩松。另外,侧面和底部的两对凸台分别设计了φ80mmx30mm和φ24mmx20mm的冷烙铁。

(三)浇注系统设计

浇口系统必须能够有效地供给模具内的金属液,金属液作为充模的通道,同时凝固后体积收缩。因此,浇口设计直接影响铸件的尺寸精度和冶金质量。为确保通过各浇口的金属液相对平衡,考虑金属液的流动分布,避免局部过热,使用顶部和侧面注射填充模具。铸件自下而上凝固,合金液从型腔顶部和侧面喷出,使铸造系统形成有效的供给通道。

(四)充型过程模拟结果与分析

仿真结果如图3所示。结果表明,五个区域均存在明显的收缩空洞和收缩孔隙。由于其结构特点,较大的厚度差异在相邻的两个连接部位之间存在,在这些部位凝固时这会导致钢水由于未再生的体积收缩而形成缩孔缺陷。因此,有必要采取必要的改进措施。消除缩孔和缩孔缺陷的有效方法根据目前的研究,是依次使模具中的熔融金属凝固。即第一个凝固部分由慢凝固部分加料,最后缩孔和缩孔集中在冒口上。为此,设计三种工艺改进方案并运行模拟,以获得每种方案的收缩孔隙率。第一种方案选择是增加冷铁,φ80mmx30mm的尺寸的冷铁厚度增加到40 mm。方案二:缩孔和缩松的部位在原平面图中出现加冷铁成型,φ90mm×220mm原来的两个冒口尺寸,改为φ120mm×155mm。方案三:基本保留方案2的冒口尺寸和冷铁布局,Y100mm x 150mm x 130mm腰圆冒口,只是将方案2的φ120mm x 155mm冒口改为。连接的两个部分重塑圆柱体,添加内流道,将内流道的位置移动到U型槽的下壁。在第一种方案中,在缩孔中只加了一个冷铁,增加了冷铁的厚度后,两个冒口的供应中断了,结果,铸件中残留一些缩孔,不能发挥其合法的供给作用,原浇注方案1区和3区的缩孔缺陷从而未能改善。原方案2区的缩孔,由于U型槽底部冷铁的作用被去除,但两侧出现缩孔,4区和5区出现缩孔,原来的方案没有改进。因此,这种方案是不可行的。方案二与方案一相比,增加了相应的冷铁,增加了冒口截面尺寸。原方案1区和3区均集中在立管和区域,收缩孔隙率得到显着改善。但这种方案并不理想,因为铸件仍有明显的缩孔。与前两种方案相比,方案三进一步增加了铸件与冒口的有效接触面积,基本保留了原有的冷铁工艺,但提高冒口供应效率。仿真结果表明,3位置的缺陷得到明显改善,原方案1、2、4、5位置的收缩趋势得到很好的解决。因此,方案三为最佳浇注方案,通过对比模拟后得到的各方案的收缩腔和收缩孔隙率分布图可以确定。

三、产品实际生产过程

(一)试验过程

根据优化后的方案,对外模和芯盒进行测量,按照一种两件的工艺布局设计制造模具,然后进行样机试制。

(二)建模

酯固化水玻璃石英砂用于成型和制芯,有机酯用量占水玻璃用量的15%-20%,在2.3%-3.0%控制水玻璃用量,模具会在25-40分钟后脱模。脱模后,在120-160℃预干燥20-30分钟砂芯和外模,表面干燥后,在外模和砂芯上涂上一层醇基锆石粉末涂料, 并且涂层的波美度控制在63±3,点火干燥后保存。清除砂型表面的砂和涂层沉积物后放置型芯,放置型芯后,将上下模具送入表面干燥炉进行最后的表面干燥,在150至180°C 下干燥表面大约需要 30 分钟。

(三)铸件后处理及检验

经过8小时的注砂、开箱、振动清洗、氧乙炔切割浇口和冒口、清洗抛光、磁尘检测、X射线检测等测试,均符合技术要求。铸件经过调质热处理,在调质热处理过程中以淬火油作为冷却介质。铸件完成后,检查机加工表面外观质量和磁粉探伤试验结果,确认所得产品符合技术要求。

(四)测试结果

根据从量产到量产的管理要求,完成合格品45次,共完成牵引支架小批量试制47次,合格率达到95.7%,预设合格率指标达到达到了 95%,详细情况如下。首先,我们为每个产品使用了 22块布片,对牵引支架的铸件进行X射线检查,并统计了6个产品的 X 射线检测结果。所有实际 X 射线检测等级均为II级或更高,而I级零件可以达到81.3%或更高。对于这种结构的薄壁零件,达到这种密度水平超出了工艺设计的预期。其次,浇口系统设计好,冒口区气体很好的提升,钢水充填顺畅,铸坯外观质量好,毛坯表面光洁,表面经过抛丸处理,成品铸件表面无视觉缺陷,后期铸件粗糙度在R.30μm级,机加工表面磁粉探伤水平达到LM1/AM1至SM1级。第三,小批量试制过程中报废的2个牵引支架铸件,原因是砂型局部密实度不足或修复不当,在钢水浇注过程中砂型损坏,散落的型砂造成主处理表面的砂污染缺陷。

参考文献:

[1]王永峰,黄永刚,马鑫杰,王林刚.牵引车绞盘支架性能分析与结构优化[J].重型汽车,2022(01):15-16.

[2]史东丽,曹松,朱宇,邵宗辉.高速列车牵引支架的铸造工艺优化[J].铸造,2021,70(12):1476-1480.

[3]刘春艳,卢海燕,王雯,马文盛,胡骁颖,陈文静.支架式与固定式前牵引矫治替牙期骨性Ⅲ类错牙合的比较[J].实用口腔医学杂志,2014,30(02):227-231.