江苏省滨海中等专业学校

中等职业学校在“以服务为宗旨、以就业为导向、以能力为本位、以学习者为中心”的办学思想指导下,注重实践性教学,以培养学生的操作技能为核心,强调培养学生的创新能力和实践能力。职业学校培养出的学生既是专业方面的能手,更是高素质的综合性人才。

宏程序在数控车床上对梯形螺纹的加工过程实践性、实用性、可操作性都很强,与企业的实际需求能实现零距离对接。下面就对梯形螺纹的加工过程进行分析。

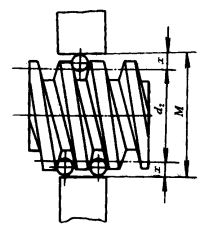

如图1所示,设定齿顶圆直、倒角等已经车削到尺寸范围,可直接进行梯形螺纹加工:

图1

1、梯形螺纹部分的几何尺寸及加工中参数。

梯形螺纹基本尺寸及加工中需要用到的参数如下:

牙型角α=30º

螺距P=6mm

牙顶间隙αc=0.5mm

大径d=32mm

小径d3=d-2h3

牙高h3=0.5P+αc

牙顶宽f=0.366P

顶槽底宽w=0.366P-0.536αc

2、加工中需要考虑的几个问题

加工梯形螺纹常用方法及其特点。

梯形螺纹车削常用方法包括左右车削法、车直槽法、直进法(图2)

等。

图2

①左右车削法。因在每次横向进给时,都必须把车刀向左或向右做微量移动,在普车上很不方便。但是可防止因三个切削刀同时参加切削而产生振动和扎刀现象,此种方法适用于低速切削。

②车直槽法。可先用主切削刀宽度等于牙槽底宽W的矩形螺纹车刀车出螺旋直槽,使槽底直径等于梯形螺纹的小径,然后用梯形螺纹精车刀精车牙型两侧,此种方法适用于粗车。

③直进法。刀具材料一般为硬质合金,先粗车,后精车,适用于高速切削。

3、工艺分析

工件材料为45钢,刀具材料选择高速钢,车梯形螺纹时,坐标原点设在工件右端面轴心处,使用G92命令实现左右切削法完成螺纹的加工,工件编程时不需要设置退尾量。车床转速200r/mi,刀尖宽度1mm。工件的装夹采用于一夹一顶的装夹方法。

4、梯形螺纹的测量

梯形螺纹的测量分综合测量、三针测量和单针测量三种。

图3

图3

图4 图5

综合测量法是用标准螺纹量规对螺纹各主要参数进行综合性测量。螺纹量规包括螺纹塞规和螺纹环规(图3),都分通规和止规,在使用中不能搞错。如果通规难以旋入,应对螺纹的各直径尺寸、牙型角、牙型半角和螺距进行检查,经修正后再用量规检验。

单针测量螺纹中径的方法如图4所示,测量时只需用一根量针,另一侧用螺纹大径作基准,在测量前应先量出螺纹大径的实际尺寸do。单针测量时,千分尺测得的读数(A)可按下式计算:A=(M+do)/2。

三针法测量外螺纹中径的方法,如图5所示,测量时所用的三根圆柱形量针,是由量具厂专门制造的。在没有量针的情况下,也可用三根直径相等的优质钢丝或新的钻头柄部代替。测量时,把三根量针放置在螺纹两侧相对应的螺旋槽内,用千分尺量出两边量针顶点之间的距离M。根据M值可计算出螺纹中径的实际尺寸。三针测量时,M值和中径的计算公式如下:

M=d2+4.864dD-1.866p

式中的M—三针测量时的理论值;

dD—测量用量针的直径。

5、程序设计

程序如下:

O0001;

G99F1;

G97;

M03S300;

T0101;(梯形螺纹刀)

G0X36Z10;

#1=1(刀尖宽)

#2=32(公称直径)

#3=10(定位Z向)

#4=2(加工层数)

#5=[3.17-#1]-[0.054*#4](每层Z向量加工)

N2#6=#3-[0.027*#4](每层Z向定位)

#2=#2-[2*0.1*#4](每层X向直径)

N1G0×36Z[#6]

G92×[#2]Z-47F6

#6=#6-0.3

#5=#5-0.1

IF[#5GE0]GOTO1

#6=#3-[3.17-#1]+[0.027*#4]

G0×36Z[#6]

G92×[#3]Z-47F6

#4=#4+1

#5=[3.17-#1]-[0.054×#4]

IF[#5-GT0.69]GOTO2

GO×100Z50

M30

6、结束语。

综上程序在宝鸡机床厂的SK40P、FANUCOI-mate-TC系统的车床上实际加工完成。能够保证梯形螺纹的精度要求。因采用宏程序编程,大幅度减少程序语句数量,提高了编程效率。

1