浙江创芯集成电路有限公司

摘要:洁净室在现代工业中早已被广泛应用于半导体生产、液晶萤幕生产、生化技术、生物技术、精密器械、制药、医院等行业之中,尤其以半导体晶圆制程对无尘等级的要求最高,因为现今的晶圆已经都发展到奈米级的水准,随便一粒灰尘掉落在晶圆上都可能造成整个晶圆线路的毁损,甚至导致这个晶圆必须报废。

关键词: 洁净室 半导体 晶圆

一 洁净室的起源

洁净室(cleanroom)这个名词和概念源于18世纪六十年代的欧洲医学,当时的理解仅限于经喷洒消毒后可以控制创部感染率的处置室、手术室这类灭菌处理的工作环境。在医院外科手术前,先向手术室内喷洒碳酸溶液,以控制感染,开始有了洁净室的概念

现代洁净室虽然延用了这个名词,但在定义和内涵上都与原有的概念有根本的不同,现代洁净室形成一项专门技术,其历史不过只有半个多世纪。

洁净室(clean room)空气悬浮粒子浓度受控的房间。他的建造和使用应减少室内诱入、产生及滞留的粒子。室内其他相关参数如温度、湿度、压力等按照要求进行控制。 摘自洁净厂房设计规范(GB50073-2013)

二、洁净室的发展

第一阶段:1950年美国军工的需要;

第二阶段:苏联和美国航天事业,特别是登月工程中精密机器加工和电子仪器的发展,出现了层流技术和百级洁净室;

第三阶段:1970年代集成电路开始进入发展期,使得洁净室技术开始腾飞;

第四阶段:1980年代大规模和超大规模集成电路的发展,带来了洁净室的要求进一步提高;

第五阶段:1990年代到现在,半导体技术的进一步发展,生产线的精度进一步提高,对生产空间的技术进一步提高,同时传统领域的生物制药、精密仪器、食品加工等对洁净室要求进一步提高。

洁净室的发展阶段

洁净室的应用行业

三、洁净室的相关控制参数

(1)洁净度

(2)温度、湿度

(3)噪音

(4)照度

(5)导电度

(6)气流平行度

(7)压力

(8)气体分子

3.1洁净室洁净度控制

洁净室灰尘产生过程

洁净度—微尘粒、微生物

尘粒处理方式

减少尘粒进入洁净室

(一)去除外气引入之尘粒

(二)控制正压,避免渗入尘粒之空气

(三)设置Air shower,减少人员带入

(四)Pass box,减少材料带入

去除洁净室之尘粒

(一)冲淡:以洁净空气冲淡洁净室内之尘粒

(二)置换:以洁净空气置换洁净室内之尘粒

尘粒处理过滤方式

预滤网(Pre-filter)

主要5μm以上之尘粒

不织布, 铝质, 不锈钢

中级过滤网(Middle Filter)

主要5μm以下之尘粒

玻璃纤维, 合成纤维

最终过滤网(Final Filter)

0.5μm以下之尘粒

HEPA(HighEfficiencyParticulateAir Filter) 99.97%

ULPA(UltraLawPenetrationAir Filter) 99.999%

玻璃纤维, 合成纤维

3.2 温湿度控制

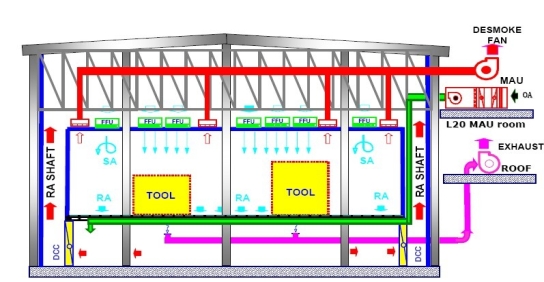

半导体洁净室厂房通常采用新风空调箱(Makeup Air Unit,MAU)+风机过滤单元(Fan Filter Unit,FFU)+干冷盘管(Dry Cooling Coil,DCC)的设计,即新风空调箱MAU 将具有一定洁净等级和温湿度的新风送到洁净室的回风通道中,与循环回风进行混合后进入洁净室吊顶上方,通过风机过滤单元FFU 后进入洁净室生产区域,从而基本达到无尘室的温湿度、洁净度及正压度的要求。由于整个洁净室内摆满了各种生产机器,这些机器都保持持续的运转,会产生大量的热量,这些热量又将通过回风通道内的干盘管DCC 进行冷却而被带走, 从而达到维持长时间稳定的温湿度环境。

对于洁净室的温湿度控制,最主要的两块是新风空调箱和干盘管。新风空调箱除了要保证外界大气经过其中的初、中和高效过滤网,把空气中的粉尘颗粒过滤掉外,还要根据洁净室里面的温湿度情况调整出风口的温湿度,以保证送入的新风在规定的温湿度范围内。而干盘管是根据洁净室里面安装的温湿度传感器测量的值来调整干盘管冷水阀的开度,进而调节回风和送风混合后的温湿度,以保证满足半导体工艺的温湿度需求。

洁净室风系统示意图

半导体洁净厂房剖面图

3.3 噪音控制

洁净室噪音控制一般选用低噪音的设备,噪音洁净室空态环境下控制在65分贝以下。

3.4 照度控制

洁净室(区)照度的检测应在室内温度稳定和光源光输出稳定的状态后进行;对新荧光灯区应使用100h以上,并在点燃15min后进行测试。

照度测试点应选择在工作面高度进行,一般宜为0.85m,通道测试高度宜为0.2m;测试点数量可按每50㎡洁净室(区)面积一个点计算,但每个房间不得少于1点。

3.5 导电度控制

洁净室静电控制主要采用如下几个步骤

1接地

洁净室应设一个独立静电接地系统,包括地面接地金属网支系统、生产线工作站(台)接地支系统。以便室内所有设备金属外壳,移动设备的金属支架,防静电器材等安全、有效地将静电荷泄放至大地,工作人员的带电则通过手腕带接地,通过防静电鞋或脚跟带再经防静电地面向大地泄放。地面、墙面、顶棚、隔断等是硬接地,设备外壳、移动设备(车、椅、货架等)、工作台等则属软接地。

2离子化消电器

洁净室中生产组装的元器件、PCB、生产线上、工作站上总是难免存在一些不能接地的绝缘导体,绝缘介质材料(例如大多数普通塑料),在某些环境下,离子化消电器常用来局部消散这些物体上的静电荷,而更经常的是借助于空气离子化来中和在绝缘介质上和孤立导体上的所带静电电荷。

3 导静电和静电耗散材料

导静电材料和静电耗散材料由于其具有导静电性,也是很好的静电荷泄放材料,而且比金属导体泄放更具有安全性,通常被采用做地板、墙面、工作台、周转容器、镊子、刷子等防静电器材

相关测试照片 相关测试照片

3.6气流平行度

洁净室的气流组织原则

(1)洁净室与一般空调气流组织方式比较

1)要求送入洁净房间的洁净气流扩散速度快、气流分布均匀,以尽快稀释室内含有污染源所散发的污染物质的空气,维持生产环境所要求的洁净度;

2)使散发到洁净室的污染物质能迅速排出室外,尽量避免或减少气流涡流和死角,缩短污染物质在室内的滞留时间,降低污染物质与产品的接触机率;

3)满足洁净室内温度、湿度等空调送风要求和人的舒适要求。

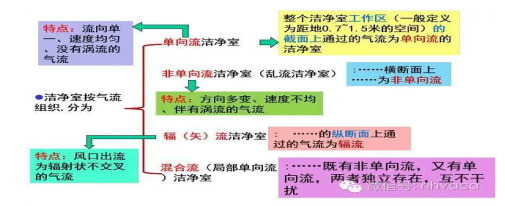

洁净室气流组织分类

3.7 压力控制

洁净室内一般都有正压的要求,而且随着洁净度的级别高低,正压值也随着有高低。而工艺排风的变化和管理不善、门窗关闭不严是造成洁净室正压值变化的主要原因,那就必须对不同级别的洁净室有压差监测和压差控制措施。

为使得洁净厂房的洁净度符合标准要求,需要将环境增压值维持在合理范围之内,对于清洁室区域或是各个等级的洁净区域或是非洁净区域,相互之间的静压差应控制在5Pa以上,而洁净区和室外区相互之间的静压差应控制在10Pa以上。

在此过程中,应采用合理的电气控制方式,使得洁净厂房的洁净室正压控制在合理范围之内:

其一,选择安装余压阀设备,将其设置在洁净室的下风侧壁位置,对于闸阀进行调节,利用打开阀门和关闭阀门的方式,使得室内的正压数值维持在合理范围;

其二,严格进行供气量的控制,使其能够高于回风量,尽可能通过PLC控制系统的压差计设备,准确反馈室内正压环境的信号,自动化调节送风量;

其三,将分开式多叶调节阀,设备安装在回风管道位置或者是风管位置,能够提升正压环境控制的便利性,但是需要注意的是,与余压阀控制方式相比,分开式多叶调节阀正压环境控制的精确度稍低,因此,应重点使用余压阀设备进行正压环境的控制;

其四,在回风口的位置设置空气阻尼层,通过增加阻尼层的阻力,使得室内的正压力有所增多;其五,重点关注洁净厂房的密封结构,确保密封性能符合标准,以免对正压环境的控制造成不良影响。

3.8 洁净室气体分子控制

洁净室控制—气体分子

气体分子过滤方式

冷却除湿

利用冷却除湿之冷凝水,带走空气中之气体分子

空气洗涤(Air washer)

利用水雾与空气接触,洗涤及吸附气体分子

静电吸引(Electrostatic attraction)

物理吸附(Physical absorption)

利用物理吸附原理吸附气体分子,如Carbon Filter

化学吸附(Chemical absorption)

利用化学吸附原理吸附气体分子,如Purafil Filter

洁净室新风空调示意图

洁净室化学过滤器示意图

四、总结

由于半导体工业所制作的集成电路元件尺寸越来越小,在一块小小的芯片上,整合了许许多多的元器件,因此在制造的过程中就必须防止外界杂质污染源(包括尘埃、金属离子、各类有机物等),因为这些污染源可以造成元器件性能的劣化及产品成品率和可靠性的降低。所以制造集成电路必须在洁净的环境中进行,以尽量将污染源和硅片隔离,随着制成的越来越先进,对洁净室的要求也越来越高,相关控制参数也越来越严格。